ระบุความเสี่ยงสำคัญของการปนเปื้อนในเครื่องบรรจุของเหลว

แหล่งที่มาทั่วไปของการปนเปื้อนในสายการบรรจุเครื่องสำอาง

การเจริญเติบโตของจุลินทรีย์จากคราบผลิตภัณฑ์ที่ตกค้าง ซีลที่สึกหรอปล่อยอนุภาคออกมา และการฆ่าเชื้อไม่เพียงพอระหว่างชุดการผลิต เป็นสาเหตุหลักของการปนเปื้อน สภาพแวดล้อมที่มีความชื้นสูงใกล้เครื่องบรรจุของเหลวเร่งการเกิดฟิล์มชีวภาพ ในขณะที่วงจรการทำความสะอาดในที่ (CIP) ที่ไม่สมบูรณ์จะทิ้งสารปนเปื้อนมากกว่าเดิมถึง 18% ในหัวฉีด ตามรายงานการตรวจสอบสุขลักษณะปี 2023

คราบที่ตกค้างและการปนเปื้อนข้ามส่งผลต่อความปลอดภัยของผลิตภัณฑ์อย่างไร

สูตรสารตกค้างในวาล์วและท่อส่งทำให้เกิดการปนเปื้อนข้ามระหว่างส่วนผสมที่ไม่เข้ากัน ซึ่งมักนำไปสู่การเสื่อมสภาพของสารกันเสีย โดยอนุภาคที่มีขนาดเล็กกว่า 50 ไมครอนสามารถผ่านตัวกรองมาตรฐานไปได้ และกระตุ้นให้เกิดอาการแพ้ในผู้ใช้งาน 1 จากทุกๆ 200 คน ตามที่รายงานโดย Dermatology Times (2022).

การจัดทำแผนที่จุดเสี่ยงสูงในกระบวนการบรรจุของเหลว

โซนปนเปื้อนที่สำคัญ ได้แก่:

- พื้นผิวที่สัมผัสผลิตภัณฑ์ : หัวฉีด ถังป้อน และจุดต่อท่อ

- พื้นที่ที่สัมผัสกับสิ่งแวดล้อม : ห้องบรรจุแบบเปิด และจุดเข้าของสายพานลำเลียง

- ชิ้นส่วนหลังกระบวนการ : สถานีปิดฝา และเครื่องติดฉลาก

แนวโน้มการเรียกคืนผลิตภัณฑ์ที่เพิ่มสูงขึ้นเนื่องจากการปนเปื้อนเชื้อจุลินทรีย์

รายงานของ FDA ปี 2022 พบว่า 34% ของการเรียกคืนเครื่องสำอางเกิดจากมลพิษทางจุลชีพ เพิ่มขึ้น 12% ตั้งแต่ปี 2019 เซรั่มที่มีส่วนผสมของน้ำและสูตรส่วนผสมจากธรรมชาติมีอัตราการปนเปื้อนสูงกว่าถึง 2.3 เท่า ส่วนใหญ่เนื่องจากการลดปริมาณสารกันเสียสังเคราะห์ (Journal of Cosmetic Science 2023)

ดำเนินการตามมาตรการทำความสะอาดและฆ่าเชื้ออย่างมีประสิทธิภาพสำหรับเครื่องบรรจุของเหลว

การควบคุมการปนเปื้อนต้องอาศัยกลยุทธ์ที่ได้รับการพิสูจน์แล้ว 3 ประการ ได้แก่ กำหนดตารางการทำความสะอาดแบบมาตรฐาน การถอดประกอบชิ้นส่วนสำคัญด้วยมือ และระบบล้างอัตโนมัติในสถานที่ (CIP) การตรวจสอบด้านสุขอนามัยปี 2023 ระบุว่า 90% ของการปนเปื้อนทางจุลชีพเกิดจากชุดหัวจ่ายและบริเวณวาล์วที่ไม่ได้รับการทำความสะอาดอย่างเหมาะสม

ขั้นตอนการทำความสะอาดตามกำหนดเวลาแบบมาตรฐานสำหรับอุปกรณ์บรรจุ

ใช้กำหนดการล้างทำความสะอาดแบบชั้นบันได:

- ทุกวัน : ล้างพื้นผิวที่สัมผัสผลิตภัณฑ์ทั้งหมดด้วยน้ำที่อุณหภูมิสูงกว่า 70°C และน้ำยาฆ่าเชื้อที่ได้รับการอนุมัติจาก FDA

- สัปดาห์ : ทำความสะอาดหัวเติมและจอยอย่างล้ำลึกโดยใช้สารกำจัดฟิล์มชีวภาพที่ได้รับการรับรอง

- รายเดือน : ตรวจสอบพื้นผิวสแตนเลสภายใต้กล้องขยาย 10 เท่า เพื่อหาสัญญาณการกัดกร่อนหรือรอยบุ๋ม

การทำความสะอาดด้วยมือในส่วนประกอบสำคัญของเครื่องจักรบรรจุ

ผู้ปฏิบัติงานควรถอดประกอบวาล์วและหัวฉีดทุกวัน—โดยเฉพาะอย่างยิ่งแบบที่ไม่ต้องใช้เครื่องมือ—เนื่องจาก 78% ของสิ่งปนเปื้อนซ่อนอยู่ในร่องเล็กๆ ที่ตรวจไม่พบในการตรวจสอบตามปกติ ให้ทำความสะอาดโอริงส์และข้อต่อหมุนด้วยแปรงที่ไม่ก่อให้เกิดการขูดขีด และเปลี่ยนซีลที่สึกหรอทุกๆ 300 ชั่วโมงการทำงาน

การใช้ระบบทำความสะอาดภายในตำแหน่ง (CIP) เพื่อการฆ่าเชื้อโดยอัตโนมัติ

ระบบ CIP ลดข้อผิดพลาดจากมนุษย์ได้ 63% (PMMI 2022) โดยทำการไหลเวียนรอบวงจร 4D (น้ำยาทำความสะอาด กรด ล้างน้ำ และสารฆ่าเชื้อ) ที่ความเร็วการไหล 2.5 เมตร/วินาที ควรติดตั้งเซ็นเซอร์วัดความขุ่นในโปรแกรม CIP เพื่อให้มั่นใจว่าน้ำล้างขั้นสุดท้ายมีคุณภาพตามมาตรฐานความบริสุทธิ์ USP <1231>

เลือกออกแบบอุปกรณ์ที่สามารถฆ่าเชื้อได้เพื่อลดความเสี่ยงจากการปนเปื้อน

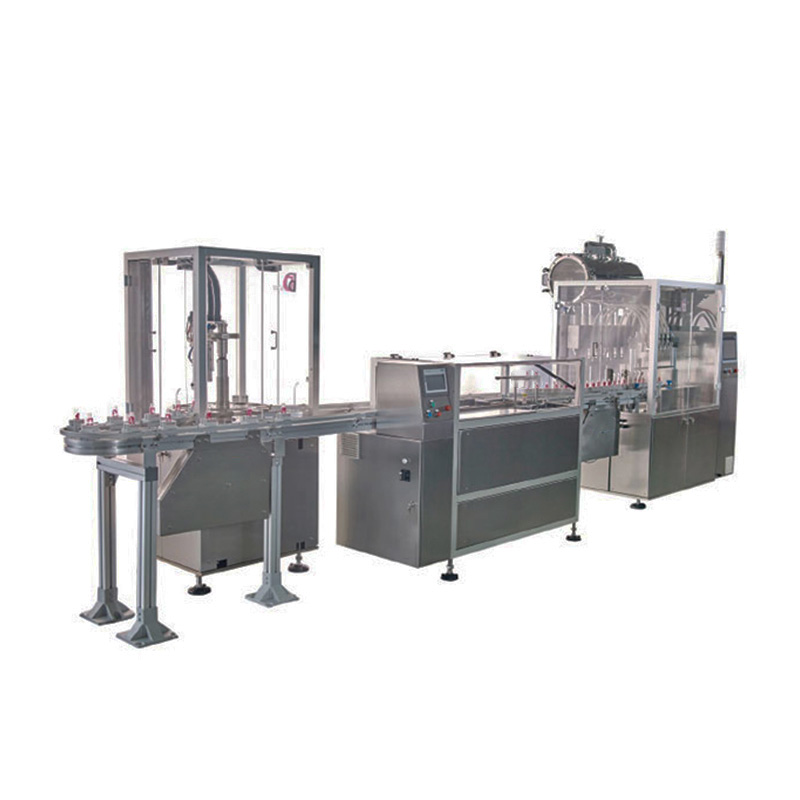

คุณลักษณะสำคัญของการออกแบบเครื่องจักรบรรจุของเหลวที่สามารถฆ่าเชื้อได้

เครื่องจักรที่ทันสมัยซึ่งได้รับการออกแบบเพื่อป้องกันการปนเปื้อนใช้วัสดุเรียบและไม่พรุน เช่น เหล็กสแตนเลส 316L ซึ่งช่วยต้านทานการยึดเกาะของจุลินทรีย์และการเสื่อมสภาพจากสารเคมี ข้อมูลอุตสาหกรรมแสดงให้เห็นว่าพื้นผิวที่มีความหยาบต่ำกว่า 0.5 มม. สามารถลดความเสี่ยงจากจุลินทรีย์ได้ 68% เมื่อเทียบกับพื้นผิวที่มีพื้นผิวหยาบ ส่วนประกอบสำคัญของการออกแบบ ได้แก่

- มุมโค้งรัศมี (Ø3mm) เพื่อป้องกันการสะสมของเศษตกค้าง

- รองรับการทำความสะอาดแบบ CIP อย่างเต็มรูปแบบเพื่อการฆ่าเชื้อโดยอัตโนมัติ

- ข้อต่อแบบปิดผนึกที่ป้องกันการเคลื่อนตัวของสารหล่อลื่นเข้าสู่โซนผลิตภัณฑ์

การเลือกอุปกรณ์เพื่อความสะดวกในการถอดประกอบและการทำความสะอาด

เครื่องจักรที่ใช้เวลานานกว่า 60 นาทีในการถอดประกอบจะเพิ่มความเสี่ยงจากการปนเปื้อนถึง 42% เนื่องจากการทำความสะอาดไม่สมบูรณ์ (FDA 2022) ควรให้ความสำคัญกับรุ่นที่มี

- การเข้าถึงหัวฉีด วาล์ว และซีลได้โดยไม่ต้องใช้เครื่องมือ

- ชิ้นส่วนที่มีการระบุสีเพื่อป้องกันการประกอบผิด

- มีชิ้นส่วนที่สัมผัสกับผลิตภัณฑ์โดยตรงน้อยกว่า 25 ชิ้น

กรณีศึกษา: การลดเวลาหยุดทำงานด้วยเครื่องบรรจุที่ทำจากสแตนเลสและรองรับการทำความสะอาดแบบ CIP

หลังจากที่ผู้ผลิตเครื่องสำอางเปลี่ยนระบบฐานโพลิเมอร์เป็นตัวเติมสแตนเลสที่สามารถทำความสะอาดด้วยระบบ CIP ได้ ทำให้เวลาหยุดทำงานโดยไม่ได้วางแผนลดลง 30% การปรับปรุงในครั้งนี้ช่วยกำจัดการขัดถูด้วยมือออกไป และสามารถกำจัดไบโอฟิล์มได้ถึง 99.98% จากผลการทดสอบเช็ดตรวจหลังการทำความสะอาด โดยอ้างอิงจากข้อมูลประสิทธิภาพด้านสุขอนามัย

มั่นใจว่าเป็นไปตามข้อกำหนด GMP, FDA และมาตรฐานการสุขาภิบาลของอุตสาหกรรม

ข้อกำหนดหลักของ GMP และ FDA สำหรับการบรรจุของเหลวในผลิตภัณฑ์เครื่องสำอาง

ผู้ผลิตจำเป็นต้องปฏิบัติตามแนวทางการผลิตที่ดีในปัจจุบัน (CGMP) ตามที่ระบุไว้ในข้อบังคับขององค์การอาหารและยา (FDA) 21 CFR 700 ถึง 710 กฎระเบียบเหล่านี้โดยพื้นฐานกำหนดให้ออกแบบโรงงานให้มีความสะอาด มีมาตรการทำความสะอาดที่เหมาะสมซึ่งได้รับการทดสอบและพิสูจน์แล้วว่ามีประสิทธิภาพ รวมถึงพนักงานที่มีความรู้ความสามารถเพื่อป้องกันการปนเปื้อนจากจุลินทรีย์หรือสารเคมีไม่ให้เข้าสู่ผลิตภัณฑ์ อุปกรณ์เองจะต้องทนทานต่อการล้างทำความสะอาดอย่างต่อเนื่อง โดยไม่เกิดสนิมหรือทิ้งคราบตกค้างที่ยากต่อการทำความสะอาด ซึ่งเป็นประเด็นที่ FDA ได้กล่าวถึงอย่างชัดเจนในแนวทางของตน จากการวิเคราะห์ข้อมูลจริงเมื่อปีที่แล้ว พบว่าประมาณหนึ่งในแปดของการเรียกคืนผลิตภัณฑ์ที่ถูกบังคับใช้โดย FDA เกิดจากการที่บริษัทไม่ได้ปฏิบัติตามมาตรฐานการสุขาภิบาลอย่างถูกต้องบนสายการบรรจุ ซึ่งแสดงให้เห็นอย่างชัดเจนถึงความสำคัญอย่างยิ่งของประเด็นนี้ในการควบคุมคุณภาพ

การปฏิบัติตามมาตรฐานข้อบังคับด้านการสุขาภิบาลอุปกรณ์ (FDA, OSHA)

องค์การอาหารและยา (FDA) กำหนดขีดจำกัดของสารตกค้างไว้ที่ ≤1 ไมโครกรัม/ซม.² บนหัวจ่าย วาล์ว และพื้นผิวที่สัมผัสผลิตภัณฑ์ OSHA รับประกันความปลอดภัยของแรงงานระหว่างการทำงานทำความสะอาดแบบใช้มือ ระบบ CIP อัตโนมัติช่วยสนับสนุนการปฏิบัติตามข้อกำหนดของทั้งสองหน่วยงาน สถานประกอบการต้องดำเนินการตรวจสอบเช็ดพื้นผิวทุกไตรมาส และควบคุมการไหลของอากาศเพื่อรักษาระดับอนุภาคให้ต่ำกว่า 100,000 อนุภาค/ลบ.ม. ในพื้นที่บรรจุ

การเตรียมตัวสำหรับการตรวจสอบ: การจัดทำบันทึกการล้างและการบำรุงรักษา

สถานประกอบการที่พร้อมสำหรับการตรวจสอบจะเก็บบันทึกดิจิทัลของตารางการล้าง การเปลี่ยนชิ้นส่วน และใบรับรองของผู้ปฏิบัติงาน ระบบติดตามอัตโนมัติช่วยลดข้อผิดพลาดในการจัดทำเอกสารลง 63% เมื่อเทียบกับบันทึกแบบกระดาษ (รายงานการประกันคุณภาพ ปี 2024) เอกสารสำคัญรวมถึงผลการตรวจสอบความถูกต้องของระบบ CIP บันทึกความเข้มข้นของสารฆ่าเชื้อ และแผนการบำรุงรักษาเชิงป้องกันสำหรับปั๊มและซีล

ควบคุมปัจจัยสภาพแวดล้อมในพื้นที่บรรจุ

การรักษาน้ำให้มีคุณภาพสำหรับการล้างน้ำและการหมุนเวียน CIP

น้ำที่มีคุณภาพต่ำจะทำให้ประสิทธิภาพการล้างลดลง และส่งเสริมการเจริญเติบโตของจุลินทรีย์ การศึกษาปี 2023 ที่ตีพิมพ์ในวารสาร วารสารนวัตกรรมด้านเภสัชกรรม แสดงให้เห็นว่าน้ำล้างที่เกินกว่า 0.5 CFU/mL เพิ่มความเสี่ยงในการปนเปื้อนโดย 240%แนวทางปฏิบัติที่ดีที่สุด ได้แก่:

- ใช้น้ำที่ผ่านการกรองแบบออสโมซิสย้อนกลับ (RO) หรือน้ำที่ผ่านการฉายรังสี UV ซึ่งเป็นไปตามมาตรฐาน ASTM Type 1

- ตรวจสอบระดับเอ็นโดทอกซิน ค่า pH และการนำไฟฟ้าทุกสัปดาห์

- กรองน้ำที่เข้าสู่ระบบ CIP ให้มีขนาดไม่เกิน 5 ไมครอน

เพื่อการกำจัดไบโอฟิล์มอย่างมีประสิทธิภาพ ควรคงอุณหภูมิน้ำไว้สูงกว่า 70°C (158°F) ระหว่างรอบการล้างด้วยน้ำความดันสูง (CIP) เพื่อหลีกเลี่ยงความเสียหายจากความร้อนต่อส่วนผสมที่มีความไวต่ออุณหภูมิ

| วิธีการบำบัดน้ำ | การลดจำนวนจุลินทรีย์ | ความถี่ในการบำรุงรักษา |

|---|---|---|

| ออสโมซิสกลับ | 99.9% | เปลี่ยนแผ่นกรองทุกไตรมาส |

| การฆ่าเชื้อด้วยรังสี UV | 99.6% | เปลี่ยนหลอดไฟทุกปี |

| ไมโครฟิลเตรชั่น | 95% | ทดสอบความสมบูรณ์ของระบบเป็นรายสัปดาห์ |

การควบคุมคุณภาพอากาศเพื่อลดการปนเปื้อนของอนุภาค

อนุภาคในอากาศที่มีขนาดใหญ่กว่า 0.5 ไมครอน เป็นภัยคุกคามต่อความปลอดเชื้อของผลิตภัณฑ์ ข้อมูลแสดงให้เห็นว่าตัวกรองระดับ HEPA-13 สามารถลดปริมาณอนุภาคในอากาศได้ถึง 82%ในพื้นที่ผลิตเครื่องสำอาง ในการรักษาคุณภาพอากาศ:

- บรรลุระดับความสะอาด ISO Class 7 (< 352,000 อนุภาค/ลบ.ม. สำหรับขนาด ≤0.5 µm)

- ติดตั้งฝาครอบลมไหลแบบลำดับ (laminar airflow hoods) ที่ทางเข้าเครื่องจักร

- ควบคุมความชื้นให้อยู่ในช่วง 35–50% RH เพื่อลดการควบแน่น

บริษัทยาข้ามชาติแห่งหนึ่งลดเหตุการณ์การเรียกคืนผลิตภัณฑ์ได้ถึง 80%ในปี 2022 หลังจากการใช้งานระบบตรวจสอบคุณภาพอากาศแบบเรียลไทม์ร่วมกับเครื่องนับอนุภาคและสัญญาณเตือนแรงดันต่าง

สารบัญ

- ระบุความเสี่ยงสำคัญของการปนเปื้อนในเครื่องบรรจุของเหลว

- ดำเนินการตามมาตรการทำความสะอาดและฆ่าเชื้ออย่างมีประสิทธิภาพสำหรับเครื่องบรรจุของเหลว

- เลือกออกแบบอุปกรณ์ที่สามารถฆ่าเชื้อได้เพื่อลดความเสี่ยงจากการปนเปื้อน

- มั่นใจว่าเป็นไปตามข้อกำหนด GMP, FDA และมาตรฐานการสุขาภิบาลของอุตสาหกรรม

- ควบคุมปัจจัยสภาพแวดล้อมในพื้นที่บรรจุ