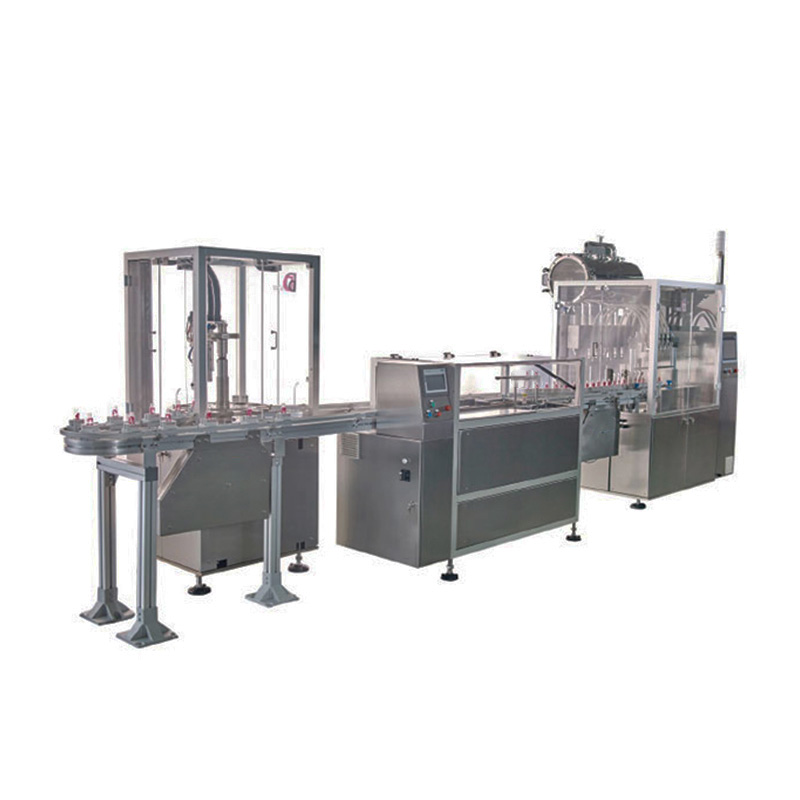

شناسایی خطرات اصلی آلودگی در ماشینهای پرکردن مایعات

منابع رایج آلودگی در خطوط پرکردن محصولات آرایشی

رشد میکروبی ناشی از بقایای محصول انباشتهشده، درزگیرهای فرسوده که ذرات را آزاد میکنند، و ضدعفونی ناکافی بین شارژها، منابع اصلی آلودگی هستند. محیطهای با رطوبت بالا در مجاورت دستگاههای پرکن مایع، تشکیل بیوفیلم را تسریع میکنند، در حالی که چرخههای ناقص تمیزکاری در محل (CIP) طبق بررسیهای بهداشتی سال 2023، 18٪ آلاینده بیشتری را در نازلها باقی میگذارند.

چگونه بقایای مواد و آلودگی متقابل ایمنی محصول را تحت تأثیر قرار میدهند

فرمول باقیمانده در شیرها و خطوط انتقال، باعث تماس متقاطع بین مواد ناسازگار میشود که اغلب منجر به تجزیه مواد نگهدارنده میگردد. ذرات کوچکتر از 50 میکرومتر میتوانند از فیلترهای استاندارد عبور کنند و در هر 200 کاربر، در یک نفر واکنش حساسیتی ایجاد کنند، همانطور که توسط Dermatology Times (2022).

نقشهبرداری نقاط پرخطر در فرآیند پرکردن مایعات

مناطق بحرانی آلودگی شامل:

- سطوح تماس با محصول : نازلها، هاپرها و اتصالات لولهکشی

- مناطق قرارگیری در معرض محیط : محفظههای باز پرکن و نقاط ورود نوار نقاله

- اجزای پس از فرآیند : ایستگاههای دربگیری و دستگاههای اعمال برچسب

روند رو به رشد بازخواست محصولات به دلیل آلودگی میکروبی

گزارش سال ۲۰۲۲ سازمان غذا و دارو (FDA) نشان داد که ۳۴٪ از بازخواست محصولات آرایشی به دلیل آلودگی میکروبی بوده است؛ این رقم از سال ۲۰۱۹ تاکنون ۱۲٪ افزایش یافته است. سرمهای مبتنی بر آب و فرمولاسیونهای طبیعی بهطور متوسط ۲٫۳ برابر نرخ بالاتری از آلودگی داشتهاند که عمدتاً ناشی از کاهش مواد نگهدارنده مصنوعی است (مجله علمی آرایشی ۲۰۲۳).

اجرای پروتکلهای موثر تمیزکاری و ضدعفونی برای دستگاههای پرکن مایع

کنترل آلودگی نیازمند سه استراتژی اثباتشده است: زمانبندی استاندارد شده برای تمیزکاری، جداسازی دستی قطعات حیاتی و سیستمهای تمیزکاری خودکار درجا (CIP). بازرسی بهداشتی سال ۲۰۲۳ نشان داد که ۹۰٪ از آلودگیهای میکروبی ناشی از مونتاژ نازلها و مناطق مرده شیرآلات بوده که بهدرستی تمیز نشدهاند.

روشهای استاندارد شده و زمانبندی شده برای تمیزکاری تجهیزات پرکن

یک برنامه تمیزکاری سطحبندی شده را اتخاذ کنید:

- روزانه : تمام سطوح تماس با محصول را با آب با دمای بالاتر از ۷۰°C و ضدعفونیکنندههای مورد تأیید FDA شستوشو دهید

- هفتگی : سرریزها و واشرها را با مواد محرک زیستفیلم معتبر شده بهصورت عمیق تمیز کنید

- ماهانه : سطوح فولاد ضدزنگ را با بزرگنمایی 10 برابری به دنبال حفره یا خوردگی بررسی کنید

تمیزکاری دستی اجزای حیاتی ماشین تعبیه مایع

اپراتورها باید در روز شیرها و نازلها را جدا کنند — بهویژه در طراحیهای بدون ابزار — چرا که 78 درصد آلودگی در شکافهایی پنهان میشود که در بازرسیهای معمولی قابل تشخیص نیست. واشرهای O-شکل و اتصالات چرخشی را با مسواکهای غیرساینده تمیز کنید و واشرهای فرسوده را هر 300 ساعت کارکرد تعویض نمایید.

استفاده از سیستمهای تمیزکاری درجا (CIP) برای ضدعفونی خودکار

سیستمهای CIP خطای انسانی را 63 درصد کاهش میدهند (PMMI 2022) و چرخهای 4 مرحلهای (شوینده، اسید، آبکشی، ضدعفونیکننده) را با سرعت جریان 2.5 متر بر ثانیه منتقل میکنند. برنامههای CIP را با سنسورهای کدورت تجهیز کنید تا اطمینان حاصل شود که آب آبکشی نهایی استانداردهای خلوص USP <1231> را رعایت میکند.

انتخاب طراحی تجهیزات بهداشتی به منظور کاهش خطر آلودگی

ویژگیهای کلیدی طراحی ماشین تعبیه مایع بهداشتی

دستگاههای مدرن طراحیشده برای جلوگیری از آلودگی از مواد صاف و غیرمتخلخل مانند فولاد ضدزنگ 316L استفاده میکنند که در برابر چسبیدن میکروارگانیسمها و تخریب شیمیایی مقاوم هستند. دادههای صنعت نشان میدهند که زبری سطح زیر 0.5 میلیمتر، خطر میکروبی را نسبت به سطوح متنفذ 68٪ کاهش میدهد. ویژگیهای ضروری طراحی شامل:

- گوشههای گرد (∅3mm) برای جلوگیری از تجمع باقیماندهها

- سازگاری کامل با سیستم CIP برای ضدعفونی خودکار

- اتصالات درزبندیشده که از انتقال روغنکاری به مناطق محصول جلوگیری میکنند

انتخاب تجهیزات برای تجزیه آسان و قابلیت تمیزکاری

دستگاههایی که بیش از 60 دقیقه برای تجزیه نیاز دارند، به دلیل تمیزکاری ناقص، خطر آلودگی را 42٪ افزایش میدهند (FDA 2022). مدلهایی را اولویت بندی کنید که دارای:

- دسترسی بدون ابزار به نازلها، شیرآلات و واشرها

- اجزای رنگی برای جلوگیری از اسمبل کردن اشتباه

- کمتر از 25 قطعه در مناطق تماس مستقیم با محصول

مطالعه موردی: کاهش توقف با دستگاههای پرکننده سازگار با CIP و فولاد ضدزنگ

پس از جایگزینی سیستمهای مبتنی بر پلیمر با پرکنندههای فولاد ضدزنگ قابل استفاده در CIP، یک تولیدکننده محصولات آرایشی و بهداشتی زمان توقف برنامهریزینشده را تا ۳۰٪ کاهش داد. این ارتقاء، تمیزکاری دستی با سفتک را حذف کرد و در آزمونهای پس از تمیزکاری با نمونهبرداری با سواب، حذف بیوفیلم تا ۹۹٫۹۸٪ را محقق ساخت، بر اساس دادههای عملکرد بهداشتی.

اطمینان از انطباق با استانداردهای GMP، FDA و بهداشت صنعت

الزامات اصلی GMP و FDA برای پرکردن مایعات آرایشی

تولیدکنندگان باید به شیوههای تولید خوب فعلی (CGMP) مطابق با مقررات FDA در بخشهای 21 CFR 700 تا 710 پایبند باشند. این قوانین عملاً طراحی استحکامهای تمیز، دستورالعملهای پاکسازی مناسب که از نظر اثربخشی آزمایش و اثبات شدهاند، و همچنین پرسنلی آموزشدیده را الزامی میکنند تا از ورود آلودگیهای میکروبی یا شیمیایی به محصولات جلوگیری شود. خود تجهیزات باید در برابر چرخههای مکرر تمیزکاری مقاوم باشند و دچار زنگزدگی یا باقی گذاشتن باقیماندههای سفتوسخت نشوند؛ موضوعی که FDA بهطور خاص در راهنماییهای خود به آن اشاره کرده است. با بررسی دادههای واقعی سال گذشته، حدود یکی از هر هشت فراخوان محصول توسط FDA به دلیل عدم رعایت صحیح این استانداردهای بهداشتی توسط شرکتها در خطوط پرکننده رخ داده است، که نشاندهنده اهمیت بالای این جنبه در حفظ کنترل کیفیت است.

رعایت استانداردهای نظارتی در بهداشت تجهیزات (FDA، OSHA)

سازمان غذا و دارو (FDA) حد مجاز باقیمانده را حداکثر ۱ میکروگرم بر سانتیمتر مربع روی نازلها، شیرآلات و سطوح تماس با محصول تعیین میکند. OSHA ایمنی کارگران در طول عملیات پاکسازی دستی را تضمین میکند. سیستمهای خودکار CIP به رعایت مقررات هر دو سازمان کمک میکنند. تأسیسات باید آزمون پنبهای را هر سه ماه یکبار انجام دهند و جریان هوا را پایش کنند تا سطح ذرات در مناطق پرکن به کمتر از ۱۰۰٬۰۰۰ ذره بر متر مکعب حفظ شود.

آمادهسازی برای بازرسیها: ثبت سوابق پاکسازی و نگهداری

تأسیسات آماده بازرسی، سوابق دیجیتالی از برنامههای پاکسازی، تعویض قطعات و گواهیهای اپراتورها را نگهداری میکنند. ردیابی خودکار خطای سندی را نسبت به سوابق کاغذی ۶۳٪ کاهش میدهد (گزارش تضمین کیفیت ۲۰۲۴). اسناد کلیدی شامل نتایج اعتبارسنجی CIP، سوابق غلظت ضدعفونیکننده و برنامههای نگهداری پیشگیرانه برای پمپها و آببندیها هستند.

کنترل عوامل محیطی در مناطق پرکن

حفظ کیفیت آب برای چرخههای شستشو و CIP

کیفیت پایین آب، اثربخشی شستشو را تحت تأثیر قرار داده و رشد میکروبی را تقویت میکند. یک مطالعه در سال ۲۰۲۳ در مجله نوآوری دارویی نشان داد که آب شستشو که از 0.5 CFU/mL فراتر میرود، خطر آلودگی را افزایش میدهد. 240%روشهای بهتر عبارتند از:

- از آب اسمز معکوس (RO) یا آب تحت درمان با UV که استانداردهای ASTM نوع 1 را رعایت کند، استفاده کنید

- برای آزمایش هفتگی اندوتوكسينها، pH و هدایت الکتریکی آزمایش انجام دهید

- آب ورودی به سیستمهای CIP را تا حداکثر ≤ 5 میکرومتر فیلتر کنید

برای حذف مؤثر بیوفیلم، دمای آب را بالاتر از 70°C (158°F) در طول چرخههای CIP، جلوگیری از آسیب حرارتی به مواد حساس.

| روش تصفیه آب | کاهش میکروبی | فرکانس نگهداری |

|---|---|---|

| آسموز معکوس | 99.9% | تعویض فیلتر غشایی فصلی |

| قطره بندی موج فوق بنفش (UV) | 99.6% | تعویض لامپ سالانه |

| میکروفیلتراسیون | 95% | آزمونهای هفتگی پایداری |

مدیریت کیفیت هوای برای کاهش آلودگی ذرات معلق

ذرات معلق در هوا بزرگتر از 0.5 میکرون تهدیدکننده استریل بودن محصول هستند. دادهها نشان میدهند فیلترهای HEPA-13 ذرات محیطی را تا 82%در مناطق تولید محصولات آرایشی. برای حفظ کیفیت هوا:

- دستیابی به درجه تمیزی ISO کلاس 7 (< 352,000 ذره/متر مکعب برای ≤0.5 میکرومتر)

- نصب هودهای جریان لایهای در ورودی دستگاهها

- حفظ رطوبت بین 35–50% RH برای حداقل کردن اندود شدن

یک شرکت بینالمللی داروسازی تعداد موارد فراخوانی را در سال 2022 به میزان 80%کاهش داد، پس از اجرای نظارت لحظهای بر کیفیت هوای با استفاده از شمارندههای ذرات و آلارمهای فشار تفاضلی.