Identifier les principaux risques de contamination dans les machines de remplissage de liquides

Sources courantes de contamination dans les lignes de remplissage cosmétiques

La croissance microbienne due aux résidus de produit stagnants, aux joints usés libérant des particules et à une stérilisation insuffisante entre les lots constitue la principale source de contamination. Les environnements à forte humidité près des machines de remplissage liquide accélèrent la formation de biofilms, tandis que des cycles incomplets de nettoyage en place (CIP) laissent 18 % de contaminants supplémentaires dans les buses, selon les audits d'assainissement de 2023.

Comment les résidus et la contamination croisée compromettent-ils la sécurité des produits

Les formules résiduelles dans les vannes et les lignes de transfert provoquent un contact croisé entre ingrédients incompatibles, entraînant souvent la dégradation des préservatifs. Des particules inférieures à 50 µm peuvent franchir les filtres standards et provoquer des réactions allergiques chez 1 utilisateur sur 200, comme indiqué par Dermatology Times (2022).

Cartographie des points à haut risque dans le processus de remplissage liquide

Les zones critiques de contamination comprennent :

- Surfaces en contact avec le produit : Buses, trémies et raccords de tubulures

- Zones d'exposition environnementale : Chambres de remplissage ouvertes et points d'entrée des convoyeurs

- Composants post-processus : Stations de bouchonnage et appliqueurs d'étiquettes

Tendances croissantes des rappels de produits en raison de contaminations microbiennes

Un rapport de la FDA de 2022 a révélé que 34 % des rappels de produits cosmétiques étaient dus à une contamination microbienne, soit une augmentation de 12 % depuis 2019. Les sérums à base d'eau et les formules naturelles présentaient un taux de contamination 2,3 fois plus élevé, principalement en raison de la réduction des conservateurs synthétiques (Journal of Cosmetic Science, 2023).

Mettre en œuvre des protocoles efficaces de nettoyage et de désinfection pour les machines de remplissage liquide

La maîtrise des contaminations repose sur trois stratégies éprouvées : des plannings de nettoyage standardisés, le démontage manuel des pièces critiques et des systèmes automatisés de nettoyage en place (CIP). Un audit d'hygiène de 2023 a attribué 90 % des contaminations microbiennes à un nettoyage insuffisant des ensembles de buses et des zones mortes des vannes.

Procédures standardisées de nettoyage planifié pour les équipements de remplissage

Adopter un planning de nettoyage hiérarchisé :

- Tous les jours : Rincer toutes les surfaces en contact avec le produit à l'aide d'eau chauffée à plus de 70 °C et de désinfectants approuvés par la FDA

- Semaine par semaine : Nettoyer en profondeur les têtes de remplissage et les joints avec des décapants de biofilm validés

- Monataire : Inspecter les surfaces en acier inoxydable à la recherche de piqûres ou de corrosion sous une loupe de 10x

Nettoyage manuel des composants critiques des machines de remplissage

Les opérateurs doivent démonter quotidiennement les vannes et les buses, notamment sur les conceptions sans outils, car 78 % des contaminations se cachent dans des interstices indétectables lors des vérifications de routine. Nettoyer les joints toriques et les raccords rotatifs avec des brosses non abrasives et remplacer les joints usés tous les 300 heures de fonctionnement.

Utilisation des systèmes de nettoyage en place (CIP) pour la sanitisation automatisée

Les systèmes CIP réduisent les erreurs humaines de 63 % (PMMI 2022), en faisant circuler un cycle 4D (détergent, acide, rinçage, désinfectant) à une vitesse d'écoulement de 2,5 m/s. Équiper les programmes CIP de capteurs de turbidité afin de garantir que l'eau du rinçage final respecte les normes de pureté USP <1231>.

Choisir un design d'équipement sanitaire permettant de minimiser le risque de contamination

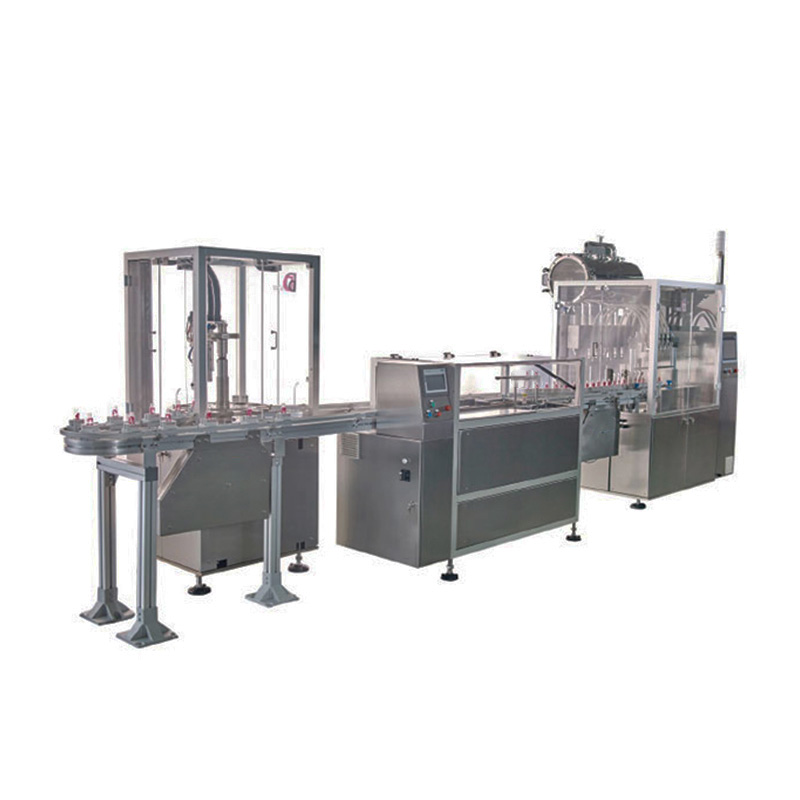

Caractéristiques clés du design des machines de remplissage liquide sanitaires

Les machines modernes conçues pour prévenir la contamination utilisent des matériaux lisses et non poreux comme l'acier inoxydable 316L, qui résistent à l'adhésion microbienne et à la dégradation chimique. Selon des données sectorielles, une rugosité de surface inférieure à 0,5 mm réduit le risque microbiologique de 68 % par rapport aux surfaces texturées. Les caractéristiques essentielles du design incluent :

- Coins arrondis (∅3 mm) pour éviter l'accumulation de résidus

- Compatibilité complète avec le nettoyage en place (CIP) pour une sanitation automatisée

- Joints étanches empêchant la migration du lubrifiant dans les zones de produit

Choisir un équipement facilitant le démontage et le nettoyage

Les machines nécessitant plus de 60 minutes pour être démontées augmentent les risques de contamination de 42 % en raison d'un nettoyage incomplet (FDA 2022). Privilégiez les modèles dotés de :

- Accès sans outil aux buses, vannes et joints

- Composants codés par couleur pour éviter les erreurs de montage

- Moins de 25 pièces en contact direct avec le produit

Étude de cas : Réduction des temps d'arrêt grâce à des machines de remplissage en acier inoxydable compatibles CIP

Après avoir remplacé les systèmes à base de polymères par des équipements en acier inoxydable compatibles avec le nettoyage en place (CIP), un fabricant de produits cosmétiques a réduit ses arrêts imprévus de 30 %. La modernisation a éliminé le nettoyage manuel et permis une élimination des biofilms à 99,98 % lors des tests post-nettoyage par prélèvement par frottis, selon les données de performance hygiénique.

Assurer la conformité aux normes GMP, FDA et aux exigences d'hygiène du secteur

Exigences fondamentales GMP et FDA pour le remplissage de liquides cosmétiques

Les fabricants doivent respecter les Bonnes Pratiques de Fabrication en vigueur (BPF) telles que décrites dans les réglementations de la FDA 21 CFR 700 à 710. Ces règles exigent essentiellement des installations conçues pour être propres, des protocoles de nettoyage adéquats testés et prouvés efficaces, ainsi que du personnel compétent afin d'éviter toute contamination microbienne ou chimique des produits. Le matériel lui-même doit résister à des cycles répétés de nettoyage sans rouiller ni laisser de résidus tenaces, un point que la FDA aborde spécifiquement dans ses lignes directrices. En se basant sur des données concrètes de l'année dernière, environ un rappel de produit imposé par la FDA sur huit était dû au non-respect adéquat de ces normes d'hygiène sur les lignes de remplissage, ce qui souligne à quel point cet aspect est crucial pour maintenir le contrôle qualité.

Conformité aux normes réglementaires en matière d'hygiène du matériel (FDA, OSHA)

La FDA fixe des limites de résidus à ≤ 1 μg/cm2 sur les buses, les vannes et les surfaces de contact du produit. L'OSHA assure la sécurité des travailleurs lors des tâches de nettoyage manuel. Les systèmes automatisés de CIP soutiennent la conformité avec les deux agences. Les installations doivent effectuer des tests trimestriels de tampons et surveiller le débit d'air pour maintenir les niveaux de particules inférieurs à 100 000 particules/m3 dans les zones de remplissage.

Préparation des audits: documentation des journaux de nettoyage et d'entretien

Les installations prêtes à l'audit conservent des registres numériques des horaires de nettoyage, des pièces de rechange et des certifications des opérateurs. La traçabilité automatisée réduit les erreurs de documentation de 63% par rapport aux journaux papier (Rapport d'assurance qualité 2024). Les documents clés comprennent les résultats de validation du CIP, les journaux de concentration de désinfectant et les délais de maintenance préventive des pompes et des joints.

Contrôle des facteurs environnementaux dans les zones de remplissage

Maintenir la qualité de l'eau pour les cycles de rinçage et de PIC

Une mauvaise qualité de l'eau compromet l'efficacité du rinçage et favorise la croissance microbienne. Une étude de 2023 dans le Journal de l'innovation pharmaceutique a montré que l'eau de rinçage dépassant 0,5 UFC/mL augmente le risque de contamination de 240%. Les meilleures pratiques incluent :

- Utiliser de l'eau osmosée inverse (OI) ou traitée aux UV conforme aux normes ASTM Type 1

- Tester hebdomadairement les endotoxines, le pH et la conductivité

- Filtrer l'eau entrant dans les systèmes CIP à ≤ 5 µm

Pour une élimination efficace du biofilm, maintenir la température de l'eau au-dessus de 70 °C (158 °F) pendant les cycles de CIP, évitant ainsi les dommages thermiques aux ingrédients sensibles.

| Méthode de traitement de l'eau | Réduction microbienne | Fréquence d'entretien |

|---|---|---|

| Osmose inverse | 99.9% | Remplacement trimestriel de la membrane |

| Désinfection UV | 99.6% | Remplacement annuel de l'ampoule |

| Microfiltration | 95% | Tests d'intégrité hebdomadaires |

Gestion de la qualité de l'air pour réduire la contamination particulaire

Les particules en suspension dans l'air de taille supérieure à 0,5 micron menacent la stérilité du produit. Les données montrent que les filtres HEPA-13 réduisent les particules ambiantes de 82%dans les zones de production cosmétique. Pour maintenir la qualité de l'air :

- Atteindre une propreté de classe ISO 7 (< 352 000 particules/m³ pour ≤0,5 µm)

- Installer des hottes à flux laminaire aux entrées des machines

- Maintenir l'humidité entre 35–50 % HR afin de minimiser la condensation

Une entreprise pharmaceutique multinationale a réduit les incidents de rappel de 80%en 2022 après le déploiement d'un système de surveillance en temps réel de la qualité de l'air comprenant des compteurs de particules et des alarmes de pression différentielle.

Table des Matières

-

Identifier les principaux risques de contamination dans les machines de remplissage de liquides

- Sources courantes de contamination dans les lignes de remplissage cosmétiques

- Comment les résidus et la contamination croisée compromettent-ils la sécurité des produits

- Cartographie des points à haut risque dans le processus de remplissage liquide

- Tendances croissantes des rappels de produits en raison de contaminations microbiennes

- Mettre en œuvre des protocoles efficaces de nettoyage et de désinfection pour les machines de remplissage liquide

- Choisir un design d'équipement sanitaire permettant de minimiser le risque de contamination

- Assurer la conformité aux normes GMP, FDA et aux exigences d'hygiène du secteur

- Contrôle des facteurs environnementaux dans les zones de remplissage