Identifiera viktiga risker för föroreningar i vätskefyllningsmaskiner

Vanliga källor till föroreningar i linjer för fyllning av kosmetiska produkter

Mikrobiell tillväxt från stillastående produktrester, slitna tätningsmaterial som släpper ut partiklar och otillräcklig sterilisering mellan omgångar är de främsta källorna till kontaminering. Fuktiga miljöer i närheten av vätskefyllningsmaskiner påskyndar bildandet av biofilm, medan ofullständiga rengöring-i-placering (CIP)-cykler lämnar 18 % fler föroreningar i munstycken, enligt sanitetiska granskningar från 2023.

Hur rester och korskontaminering äventyrar produktsäkerheten

Resterande formel i ventiler och överföringsledningar orsakar kontakt mellan inkompatibla ingredienser, vilket ofta leder till nedbrytning av konserveringsmedel. Partiklar under 50 µm kan passera standardfilter och utlösa allergiska reaktioner hos 1 av 200 användare, enligt rapportering från Dermatology Times (2022).

Identifiering av högriskpunkter i processen för vätskefyllning

Kritiska kontamineringszoner inkluderar:

- Ytor i kontakt med produkt : Munstycken, behållare och rörkopplingar

- Områden med exponering för miljön : Öppna fyllningskammare och infartspunkter för transportband

- Komponenter efter processen : Tätningsstationer och etikettappliceratorer

Stigande trender i produktåterkallanden på grund av mikrobiell förorening

En FDA-rapport från 2022 visade att 34 % av kosmetikåterkallanden berodde på mikrobiell förorening – en ökning med 12 % sedan 2019. Vattenbaserade serum och naturliga formuleringar hade 2,3 gånger högre föroreningsfrekvens, främst på grund av minskade mängder syntetiska konserveringsmedel (Journal of Cosmetic Science 2023).

Införa effektiva rengörings- och desinficeringsprotokoll för vätskefyllningsmaskiner

Föroreningskontroll kräver tre beprövade strategier: standardiserade rengöringsscheman, manuell demontering av kritiska delar och automatiserade CIP-system (clean-in-place). En hygiengranskning från 2023 spårade 90 % av den mikrobiella föroreningen till dåligt rengjorda munstycken och ventildöda zoner.

Standardiserade schemalagda rengöringsförfaranden för fyllningsutrustning

Anta ett nivåindelat rengöringsschema:

- Dagligen : Skölj alla ytor i kontakt med produkt med vatten över 70 °C och FDA-godkända desinfektionsmedel

- Vägvis : Grundrengör fyllningshuvuden och packningar med verifierade biofilmborttagningsmedel

- Månatligt : Undersök ytor i rostfritt stål på gropfrätning eller korrosion under 10x förstoring

Manuell rengöring av kritiska komponenter i fyllningsmaskiner

Operatörer bör demontera ventiler och munstycken dagligen – särskilt vid verktygsfria konstruktioner – eftersom 78 % av föroreningarna döljer sig i springor som inte kan upptäckas vid rutinmässiga kontroller. Rengör O-ringar och roterande kopplingar med icke-slipande borstar och byt ut slitagebenägna tätningsringar var 300:e drifttimme.

Användning av rengöring-i-stället (CIP)-system för automatiserad desinfektion

CIP-system minskar mänskliga fel med 63 % (PMMI 2022) genom att cirkulera en 4D-cykel (rengöringsmedel, syra, sköljning, desinfektionsmedel) med en flödeshastighet på 2,5 m/s. Utrusta CIP-program med turbiditetsensorer för att säkerställa att slutsköljvattnet uppfyller USP <1231> renhetskrav.

Välj sanitär utrustningsdesign för att minimera risk för förorening

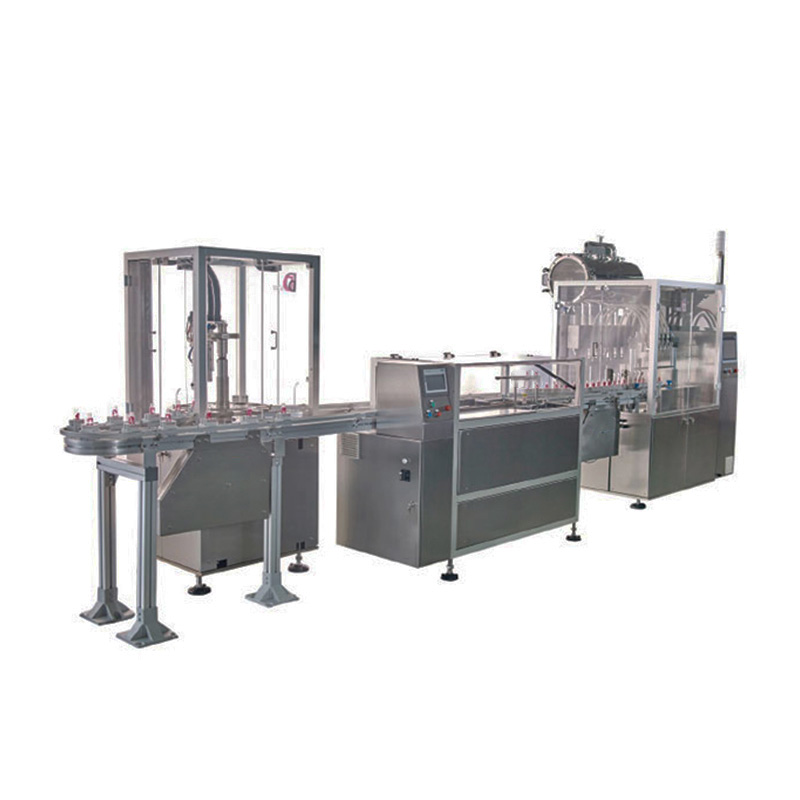

Nyckelfunktioner i designen av sanitära vätskefyllningsmaskiner

Modern maskiner som är utformade för att förhindra föroreningar använder släta, icke-porösa material som rostfritt stål 316L, vilket motverkar mikrobiell adhesion och kemisk nedbrytning. Industridata visar att ytråheten under 0,5 mm minskar risken för mikrobiell tillväxt med 68 % jämfört med strukturerade ytor. Viktiga designfunktioner inkluderar:

- Avrundade hörn (∅3 mm) för att förhindra avlagring av rester

- Full CIP-kompatibilitet för automatiserad rengöring

- Tätningsförband som förhindrar smörjmedelsförflyttning till produktzoner

Val av utrustning för enkel demontering och rengörbarhet

Maskiner som kräver mer än 60 minuter för demontering ökar risken för föroreningar med 42 % på grund av ofullständig rengöring (FDA 2022). Prioritera modeller med:

- Verktygsfri åtkomst till munstycken, ventiler och tätningsringar

- Färgkodade komponenter för att undvika felmontering

- Färre än 25 delar i zoner med direkt kontakt med produkt

Fallstudie: Minska stopptid med fyllningsmaskiner i rostfritt stål och CIP-kompatibla

Efter att ha bytt ut polymersystem mot CIP-klara fyllnadsmedel i rostfritt stål minskade en kosmetik tillverkare oplanerad driftstopp med 30 %. Uppgraderingen eliminerade manuell borstning och uppnådde 99,98 % biofilm borttagning i svabtester efter rengöring, baserat på hygienprestandadata.

Säkerställ efterlevnad av GMP, FDA och branschens sanitetsstandarder

Kärnkrav för GMP och FDA för fyllning av flytande kosmetika

Tillverkare måste följa aktuella goda tillverkningsmetoder (CGMP) enligt FDA:s regler 21 CFR 700 till 710. Dessa regler kräver i grunden rena anläggningsdesigner, korrekta rengöringsprotokoll som har testats och visats vara effektiva, samt personal som vet vad de gör för att förhindra att mikrobiell eller kemisk förorening kommer in i produkterna. Utrustningen själv måste tåla pågående rengöringscykler utan att rosta eller lämna efter sig svårt avlägsna rester, vilket FDA särskilt tar upp i sina riktlinjer. Om man tittar på faktiska data från förra året, berodde ungefär var åttonde produktåterkallning som genomfördes av FDA på att företag inte följde dessa saneringsstandarder korrekt på sina fyllningslinjer, vilket tydligt visar hur viktig denna aspekt är för att upprätthålla kvalitetskontroll.

Uppfylla regulatoriska standarder för utrustningssanering (FDA, OSHA)

FDA fastställer restgränser vid ≤1 µg/cm² på munstycken, ventiler och ytor som har kontakt med produkten. OSHA säkerställer arbetarskydd vid manuell rengöring. Automatiserade CIP-system stödjer efterlevnad av krav från båda myndigheter. Anläggningar måste utföra kvartalsvisa avsmetningsprov och övervaka luftflödet för att hålla partikelnivåerna under 100 000 partiklar/m³ i fyllningszoner.

Förberedelse inför revisioner: Dokumentation av rengöring och underhållsloggar

Revisionsklara anläggningar förvarar digitala register över rengöringsplaner, utbyten av delar och operatörsintyg. Automatiserad spårbarhet minskar dokumentationsfel med 63 % jämfört med pappersloggar (Kvalitetssäkringsrapport 2024). Viktiga dokument inkluderar CIP-valideringsresultat, loggar över desinfektionsmedelskoncentration samt preventivt underhållsschema för pumpar och tätningsdelar.

Kontrollera miljöfaktorer i fyllningsområden

Upprätthålla vattenkvalitet för skölj- och CIP-cykler

Dålig vattenkvalitet försämrar sköljverkan och främjar mikrobiell tillväxt. En studie från 2023 i Tidskrift för farmaceutisk innovation visade att sköljvatten som överstiger 0,5 CFU/mL ökar kontaminationsrisken med 240%. Rekommenderade metoder inkluderar:

- Använd omvänd osmos (RO) eller vatten behandlat med UV som uppfyller ASTM Typ 1-standarder

- Testa veckovis för endotoxiner, pH och konduktivitet

- Filtrera vatten som går in i CIP-system till ≤ 5 µm

För effektiv borttagning av biofilm, håll vattentemperaturen ovan 70°C (158°F) under CIP-cykler, för att undvika termisk skada på känsliga ingredienser.

| Metod för vattenbehandling | Mikrobiell reduktion | Underhållsfrekvens |

|---|---|---|

| Omvänd osmos | 99.9% | Kvartalsvis utbyte av membran |

| UV Desinfektion | 99.6% | Årlig utbyte av glödlampa |

| Mikrofiltrering | 95% | Veckovisa integritetstester |

Styrning av inomhusluft för att minska partikelkontaminering

Luftburen partiklar större än 0,5 mikrometer hotar produkternas sterilitet. Data visar att HEPA-13-filter minskar omgivande partiklar med 82%i områden för kosmetikaproduktion. För att upprätthålla luftkvalitet:

- Uppnå ISO-klass 7 renlighet (< 352 000 partiklar/m³ för ≤0,5 µm)

- Installera laminära luftflödshuvor vid maskininlopp

- Håll fuktigheten mellan 35–50 % RF för att minimera kondens

Ett multinationellt läkemedelsföretag minskade återkallanden med 80%2022 efter införandet av övervakning i realtid av luftkvalitet med partikelräknare och differenstryckslarm.

Innehållsförteckning

- Identifiera viktiga risker för föroreningar i vätskefyllningsmaskiner

- Införa effektiva rengörings- och desinficeringsprotokoll för vätskefyllningsmaskiner

- Välj sanitär utrustningsdesign för att minimera risk för förorening

- Säkerställ efterlevnad av GMP, FDA och branschens sanitetsstandarder

- Kontrollera miljöfaktorer i fyllningsområden