Identificare i principali rischi di contaminazione nelle macchine per il riempimento di liquidi

Principali fonti di contaminazione nelle linee di riempimento cosmetico

La crescita microbica causata dai residui di prodotto stagnanti, dalle guarnizioni usurate che rilasciano particolati e dalla sterilizzazione insufficiente tra un lotto e l'altro rappresenta la principale fonte di contaminazione. Gli ambienti ad alta umidità vicino alle macchine per il riempimento di liquidi accelerano la formazione di biofilm, mentre i cicli incompleti di pulizia in posto (CIP) lasciano il 18% in più di contaminanti nelle ugelle, secondo le verifiche igienico-sanitarie del 2023.

Come i residui e le contaminazioni crociate compromettono la sicurezza del prodotto

I residui di formula nelle valvole e nelle tubazioni di trasferimento provocano contatti incrociati tra ingredienti incompatibili, portando spesso alla degradazione dei conservanti. Particelle inferiori a 50 µm possono superare i filtri standard e innescare reazioni allergiche in 1 utente su 200, come riportato da Dermatology Times (2022).

Mappatura dei punti ad alto rischio nel processo di riempimento liquidi

Le zone critiche di contaminazione includono:

- Superfici a contatto con il prodotto : Ugelli, tramogge e giunzioni dei tubi

- Aree esposte all'ambiente : Camere di riempimento aperte e punti di ingresso dei nastri trasportatori

- Componenti post-processo : Stazioni di chiusura e applicatori di etichette

Trend in aumento dei richiami di prodotti a causa di contaminazione microbica

Un rapporto FDA del 2022 ha rilevato che il 34% dei richiami di prodotti cosmetici era dovuto a contaminazione microbica, con un aumento del 12% rispetto al 2019. I sieri a base acquosa e le formulazioni naturali presentavano tassi di contaminazione 2,3 volte più elevati, principalmente a causa della riduzione dei conservanti sintetici (Journal of Cosmetic Science 2023).

Implementare protocolli efficaci di pulizia e sanificazione per macchine di riempimento liquidi

Il controllo della contaminazione richiede tre strategie comprovate: programmi di pulizia standardizzati, smontaggio manuale delle parti critiche e sistemi automatici di pulizia in posto (CIP). Un audit igienico del 2023 ha attribuito il 90% delle contaminazioni microbiche a gruppi ugello e zone morte delle valvole mal pulite.

Procedure standardizzate e programmate di pulizia per l'equipaggiamento di riempimento

Adottare un programma di pulizia articolato su più livelli:

- Giorno per giorno : Sciacquare tutte le superfici a contatto con il prodotto con acqua a temperatura superiore a 70°C e disinfettanti approvati dalla FDA

- Settimanale : Pulire in profondità le testine di riempimento e le guarnizioni utilizzando rimozione di biofilm certificate

- Mensile : Ispezionare le superfici in acciaio inox alla ricerca di pitting o corrosione con una lente d'ingrandimento 10x

Pulizia Manuale dei Componenti Critici della Macchina per il Riempimento

Gli operatori devono smontare valvole e ugelli giornalmente—soprattutto nei design senza utensili—poiché il 78% delle contaminazioni si nasconde in fessure non rilevabili durante i controlli di routine. Pulire le guarnizioni O-ring e i giunti rotanti con spazzole non abrasive e sostituire le guarnizioni usurate ogni 300 ore di funzionamento.

Utilizzo di Sistemi di Pulizia In-Place (CIP) per la Sanificazione Automatica

I sistemi CIP riducono gli errori umani del 63% (PMMI 2022), facendo circolare un ciclo 4D (detergente, acido, risciacquo, sanificante) a una velocità di flusso di 2,5 m/s. Dotare i programmi CIP di sensori di torbidità per garantire che l'acqua dell'ultimo risciacquo soddisfi gli standard di purezza USP <1231>.

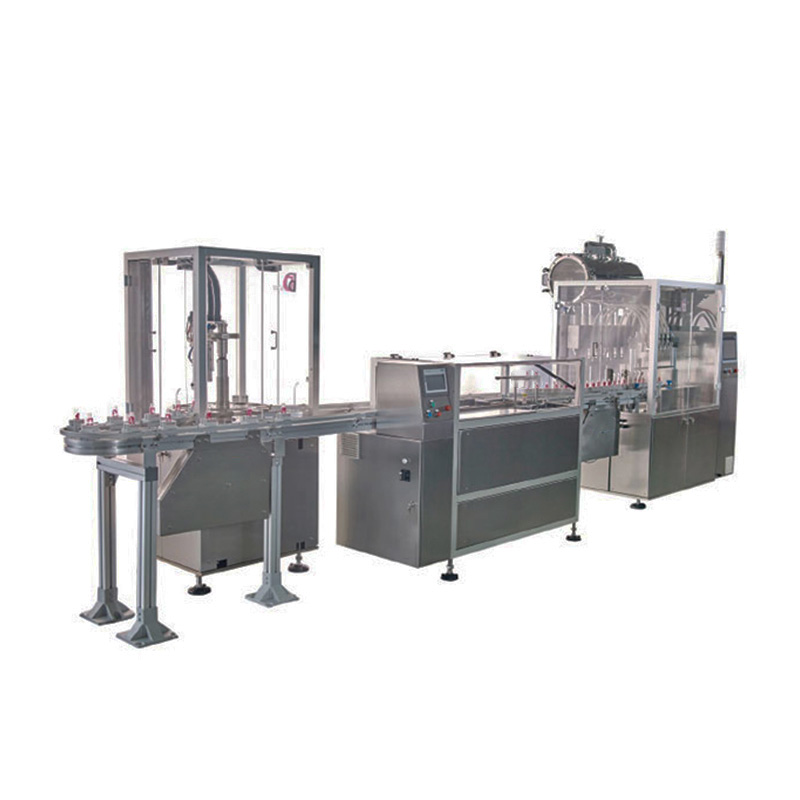

Selezionare la Progettazione di Attrezzature Igieniche per Minimizzare il Rischio di Contaminazione

Caratteristiche Chiave della Progettazione Igienica della Macchina per il Riempimento Liquidi

Macchine moderne progettate per prevenire la contaminazione utilizzano materiali lisci e non porosi come l'acciaio inossidabile 316L, che resistono all'adesione microbica e al degrado chimico. I dati del settore mostrano che una rugosità superficiale inferiore a 0,5 mm riduce il rischio microbiologico del 68% rispetto alle superfici testurizzate. Le caratteristiche essenziali del design includono:

- Spigoli arrotondati (∅3mm) per evitare l'accumulo di residui

- Compatibilità completa con la pulizia in posto (CIP) per la sanificazione automatizzata

- Giunti sigillati che impediscono la migrazione di lubrificanti nelle zone prodotto

Scelta dell'attrezzatura per una facile disassemblaggio e pulibilità

Le macchine che richiedono oltre 60 minuti per essere smontate aumentano i rischi di contaminazione del 42% a causa di una pulizia incompleta (FDA 2022). È opportuno privilegiare modelli dotati di:

- Accesso senza attrezzi a ugelli, valvole e guarnizioni

- Componenti codificati a colori per evitare errori di assemblaggio

- Meno di 25 parti nelle zone a diretto contatto con il prodotto

Caso di studio: Riduzione dei tempi di fermo con macchine per il riempimento in acciaio inossidabile compatibili con il sistema CIP

Dopo aver sostituito i sistemi a base polimerica con riempitrici in acciaio inossidabile pronte per la CIP, un produttore di cosmetici ha ridotto i fermi macchina non programmati del 30%. L'aggiornamento ha eliminato la pulizia manuale e raggiunto una rimozione della biofilm del 99,98% nei test tamponi post-pulizia, sulla base dei dati sulle prestazioni igieniche.

Garantire la conformità agli standard GMP, FDA e agli standard igienico-sanitari del settore

Requisiti fondamentali GMP e FDA per il riempimento di liquidi cosmetici

I produttori devono attenersi alle attuali buone pratiche di produzione (CGMP) come descritto nei regolamenti FDA 21 CFR 700-710. Queste regole richiedono fondamentalmente progetti puliti, protocolli di pulizia adeguati che siano stati testati ed efficaci, oltre a personale che sappia cosa sta facendo per impedire che qualsiasi tipo di contaminazione da microbi o sostanze chimiche entri nei prodotti. L'apparecchiatura stessa deve resistere a cicli di pulizia costanti senza arrugginire o lasciare residui ostinati, qualcosa che la FDA specifica nelle loro linee guida. Guardando i dati reali dello scorso anno, circa un richiamo di prodotto su otto applicato dalla FDA è dovuto al fatto che le aziende non seguivano correttamente questi standard igienici sulle loro linee di riempimento, il che dice molto sull'importanza di questo aspetto per il controllo della qualità.

Rispetto delle norme normative per l'igiene delle attrezzature (FDA, OSHA)

La FDA stabilisce limiti di residui a ≤ 1 μg/cm2 su ugelli, valvole e superfici di contatto con il prodotto. L'OSHA garantisce la sicurezza dei lavoratori durante i lavori di pulizia manuale. I sistemi automatizzati di CIP supportano la conformità di entrambe le agenzie. Le strutture devono effettuare test trimestrali con tamponi e monitorare il flusso d'aria per mantenere i livelli di particolato al di sotto di 100.000 particelle/m3 nelle zone di riempimento.

Preparare gli audit: documentare i registri di pulizia e manutenzione

Le strutture pronte a verificare la conformità mantengono registri digitali dei programmi di pulizia, delle parti sostitutive e delle certificazioni degli operatori. La tracciabilità automatizzata riduce gli errori di documentazione del 63% rispetto ai registri cartacei (Rapporto di garanzia della qualità 2024). I documenti chiave includono i risultati di convalida CIP, i registri di concentrazione di disinfettante e i tempi di manutenzione preventiva per pompe e sigilli.

Controllo dei fattori ambientali nelle aree di riempimento

Mantenere la qualità dell'acqua per i cicli di risciacquo e di CIP

La scarsa qualità dell'acqua compromette l'efficacia del risciacquo e favorisce la crescita microbica. Uno studio del 2023 nel Giornale dell'Innovazione Farmaceutica ha mostrato che l'acqua di risciacquo superiore a 0,5 UFC/mL aumenta il rischio di contaminazione di 240%. Le migliori pratiche includono:

- Utilizzare acqua trattata con osmosi inversa (RO) o raggi UV conforme agli standard ASTM Tipo 1

- Eseguire test settimanali per endotossine, pH e conducibilità

- Filtrare l'acqua in ingresso nei sistemi CIP a ≤ 5 µm

Per una rimozione efficace del biofilm, mantenere la temperatura dell'acqua superiore a 70°C (158°F) durante i cicli CIP, evitando danni termici agli ingredienti sensibili.

| Metodo di trattamento dell'acqua | Riduzione Microbica | Frequenza di manutenzione |

|---|---|---|

| Osmosi inversa | 99.9% | Sostituzione trimestrale della membrana |

| Disinfezione UV | 99.6% | Sostituzione annuale della lampadina |

| Microfiltrazione | 95% | Test settimanali di integrità |

Gestione della qualità dell'aria per ridurre la contaminazione da particolato

Le particelle sospese in aria di dimensioni superiori a 0,5 micron minacciano la sterilità del prodotto. I dati mostrano che i filtri HEPA-13 riducono il particolato ambientale del 82%nelle aree di produzione cosmetica. Per mantenere la qualità dell'aria:

- Raggiungere la classe di pulizia ISO 7 (< 352.000 particelle/m³ per ≤0,5 µm)

- Installare cappe a flusso laminare all'ingresso delle macchine

- Mantenere l'umidità tra 35–50% UR per ridurre al minimo la condensa

Un'azienda farmaceutica multinazionale ha ridotto gli incidenti di richiamo del 80%nel 2022 dopo aver implementato il monitoraggio in tempo reale della qualità dell'aria con contaparticelle e allarmi di pressione differenziale.

Indice

-

Identificare i principali rischi di contaminazione nelle macchine per il riempimento di liquidi

- Principali fonti di contaminazione nelle linee di riempimento cosmetico

- Come i residui e le contaminazioni crociate compromettono la sicurezza del prodotto

- Mappatura dei punti ad alto rischio nel processo di riempimento liquidi

- Trend in aumento dei richiami di prodotti a causa di contaminazione microbica

- Implementare protocolli efficaci di pulizia e sanificazione per macchine di riempimento liquidi

- Selezionare la Progettazione di Attrezzature Igieniche per Minimizzare il Rischio di Contaminazione

- Garantire la conformità agli standard GMP, FDA e agli standard igienico-sanitari del settore

- Controllo dei fattori ambientali nelle aree di riempimento