Zidentyfikuj kluczowe ryzyko zanieczyszczenia w maszynach do napełniania płynów

Typowe źródła zanieczyszczeń w liniach napełniania kosmetyków

Wzrost mikroorganizmów spowodowany zalegającymi resztkami produktu, zużytymi uszczelnieniami uwalniającymi cząstki oraz niewystarczającą sterylizacją między partiami to główne źródła zanieczyszczeń. Środowiska o wysokiej wilgotności w pobliżu maszyn do napełniania cieczami przyspieszają tworzenie się biofilmów, podczas gdy niekompletne cykle mycia na stałe (CIP) pozostawiają o 18% więcej zanieczyszczeń w dyszach, według audytów sanitarnych z 2023 roku.

Jak resztki i zanieczyszczenia krzyżowe wpływały na bezpieczeństwo produktu

Resztkowy skład w zaworach i rurociągach powoduje kontakt krzyżowy między niekompatybilnymi składnikami, co często prowadzi do rozpadu środków konserwujących. Cząstki poniżej 50 µm mogą ominąć standardowe filtry i wywołać reakcje alergiczne u jednej na każde 200 osób użytkujących, jak podano w Dermatology Times (2022).

Identyfikacja punktów o wysokim ryzyku w procesie napełniania cieczami

Strefy krytycznego zanieczyszczenia obejmują:

- Powierzchnie stykające się z produktem : Dysze, leje i połączenia rur

- Obszary narażone na środowisko : Otwarte komory napełniające i punkty wejścia taśmociągów

- Komponenty po procesie : Stacje dokręcania i aplikatory etykiet

Rosnące trendy w zakresie wycofywania produktów z powodu zanieczyszczenia mikrobiologicznego

Zgodnie z raportem FDA z 2022 roku, 34% wycofań kosmetyków było spowodowanych zanieczyszczeniem mikrobiologicznym — o 12% więcej niż w 2019 roku. Środki w postaci serum na bazie wody oraz naturalne formuły miały 2,3 razy wyższe wskaźniki zanieczyszczenia, głównie z powodu ograniczonego stosowania syntetycznych środków konserwujących (Journal of Cosmetic Science 2023).

Wdrażanie skutecznych protokołów czyszczenia i dezynfekcji dla maszyn do napełniania cieczami

Kontrola zanieczyszczeń wymaga trzech sprawdzonych strategii: standaryzowanych harmonogramów czyszczenia, ręcznego demontażu kluczowych części oraz zautomatyzowanych systemów CIP (czyszczenie na miejscu). Audyt higieny z 2023 roku wykazał, że 90% przypadków zanieczyszczenia mikrobiologicznego wynikało z niedostatecznie czyścić monti dysz i stref martwych zaworów.

Standaryzowane, planowe procedury czyszczenia sprzętu do napełniania

Wprowadź stopniowy harmonogram czyszczenia:

- Codziennie : Przepłukaj wszystkie powierzchnie stykające się z produktem, wodą o temperaturze powyżej 70°C oraz zatwierdzonymi przez FDA środkami dezynfekcyjnymi

- Tygodniowe : Dokładne czyszczenie głowic napełniających i uszczelek za pomocą zweryfikowanych środków usuwających biofilm

- Księżycowo : Kontrola powierzchni ze stali nierdzewnej pod kątem ubytków lub korozji w powiększeniu 10x

Ręczne czyszczenie krytycznych elementów maszyny napełniającej

Operatorzy powinni codziennie demontować zawory i dysze — szczególnie w konstrukcjach bez użycia narzędzi — ponieważ 78% zanieczyszczeń ukrywa się w szczelinach, które są niewykrywalne podczas rutynowych kontroli. O-czynniki i łożyska obrotowe czyścić miękkimi szczotkami bezpiecznymi dla powierzchni i wymieniać zużyte uszczelki co każde 300 godzin pracy.

Stosowanie systemów CIP do automatycznego dezynfekowania

Systemy CIP zmniejszają błędy ludzkie o 63% (PMMI 2022), cyrkulując czterofazowy cykl (środek czyszczący, kwas, płukanie, dezynfekcja) przy prędkości przepływu 2,5 m/s. Programy CIP należy wyposażyć w czujniki mętności, aby zapewnić, że woda z końcowego płukania spełnia normy czystości USP <1231>.

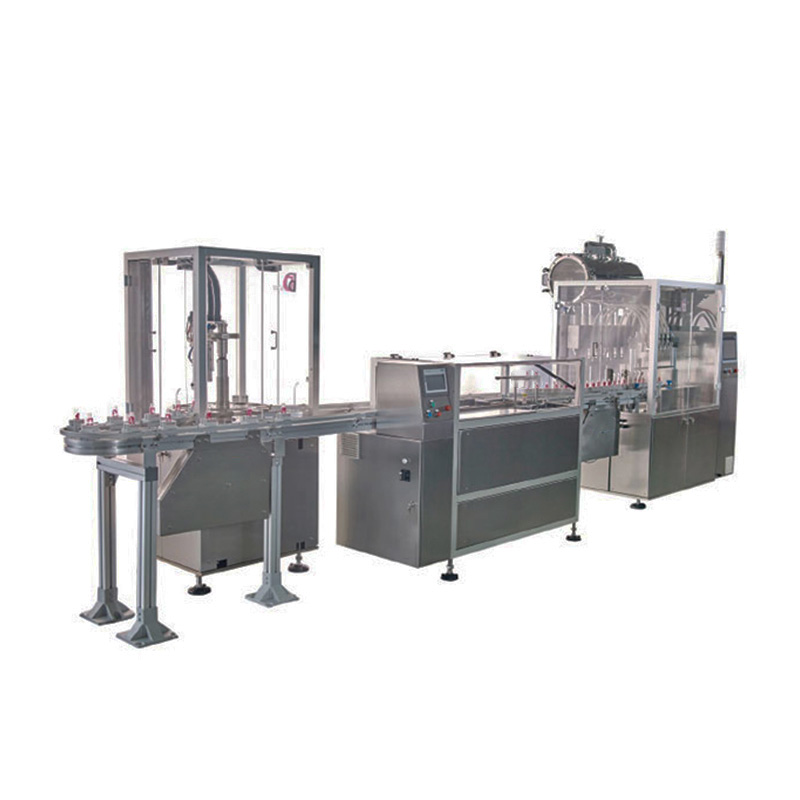

Wybór konstrukcji sprzętu higienicznego minimalizującej ryzyko zanieczyszczenia

Kluczowe cechy konstrukcji higienicznej maszyny dozującej ciecze

Nowoczesne maszyny zaprojektowane w celu zapobiegania zanieczyszczeniom wykonane są z gładkich, niemieszczących materiałów takich jak stal nierdzewna 316L, które opierają się adhezji mikrobiologicznej i degradacji chemicznej. Dane branżowe wskazują, że chropowatość powierzchni poniżej 0,5 mm zmniejsza ryzyko mikrobiologiczne o 68% w porównaniu do powierzchni teksturalnych. Kluczowe cechy konstrukcyjne obejmują:

- Zaokrąglone narożniki (∅3 mm) zapobiegające gromadzeniu się pozostałości

- Pełną kompatybilność z systemem CIP umożliwiającą automatyczne czyszczenie

- Uszczelnione połączenia blokujące migrację smaru do stref produkcyjnych

Wybór sprzętu zapewniającego łatwą demontaż i czyszczalność

Maszyny wymagające ponad 60 minut na demontaż zwiększają ryzyko zanieczyszczenia o 42% z powodu niepełnego czyszczenia (FDA 2022). Priorytetowo wybierać modele z:

- Dostępem bez użycia narzędzi do dysz, zaworów i uszczelek

- Elementami oznaczonymi kolorystycznie, aby uniknąć błędów podczas składania

- Mniej niż 25 częściami w strefach bezpośredniego kontaktu z produktami

Studium przypadku: Redukcja przestojów dzięki maszynom dozującym ze stali nierdzewnej i kompatybilnym z systemem CIP

Po zastąpieniu systemów polimerowych wypełniaczami ze stali nierdzewnej gotowymi do CIP, producent kosmetyków zmniejszył przestoje planowe o 30%. Modernizacja wyeliminowała ręczne szorowanie i osiągnęła skuteczność usuwania biofilmu na poziomie 99,98% w testach wymazów po czyszczeniu, zgodnie z danymi dotyczącymi higieny.

Zapewnij zgodność z normami GMP, FDA i przemysłowymi standardami sanitarnymi

Podstawowe wymagania GMP i FDA dla napełniania cieczy kosmetycznych

Producenci muszą przestrzegać obowiązujących zasad dobrej praktyki produkcyjnej (CGMP) określonych w przepisach FDA 21 CFR 700–710. Te przepisy wymagają m.in. czystego zaprojektowania obiektów, odpowiednich protokołów czyszczenia, które zostały przetestowane i uznane za skuteczne, oraz wykwalifikowanego personelu, który potrafi zapobiec wszelkim rodzajom zanieczyszczeń mikrobiologicznych lub chemicznych produktów. Samy urządzenia muszą wytrzymywać cykliczne czyszczenie bez rdzewienia czy pozostawiania trudnych do usunięcia pozostałości – kwestia ta jest specjalnie poruszana przez FDA we wskazówkach. Analizując rzeczywiste dane z ubiegłego roku, okazuje się, że około co ósmy wymuszony przez FDA powrót produktu był spowodowany niewłaściwym stosowaniem standardów higieny na liniach dozujących, co znacznie podkreśla wagę tego aspektu dla utrzymania kontroli jakości.

Spełnianie norm regulacyjnych dotyczących higieny sprzętu (FDA, OSHA)

Agencja FDA ustala limit pozostałości na poziomie ≤1 µg/cm² na dyszach, zaworach i powierzchniach stykających się z produktem. OSHA zapewnia bezpieczeństwo pracowników podczas ręcznych czynności czyszczeniowych. Zautomatyzowane systemy CIP wspierają zgodność z wymogami obu agencji. Zakłady muszą przeprowadzać cotygodniowe testy wymazowe oraz monitorować przepływ powietrza, aby utrzymać poziom cząstek poniżej 100 000 cząstek/m³ w strefach dozowania.

Przygotowanie do audytów: dokumentowanie czynności czyszczenia i przeglądów

Zakłady gotowe na audyty prowadzą cyfrowe rejestry harmonogramów czyszczenia, wymiany części oraz certyfikatów operatorów. Automatyczna śledzalność zmniejsza błędy dokumentacyjne o 63% w porównaniu z rejestracją papierową (Raport Zapewnienia Jakości 2024). Kluczowe dokumenty obejmują wyniki walidacji CIP, rejestry stężenia środków dezynfekcyjnych oraz harmonogramy przeglądów zapobiegawczych pomp i uszczelek.

Kontrola czynników środowiskowych w strefach dozowania

Utrzymywanie jakości wody w cyklach płukania i CIP

Słaba jakość wody wpływa negatywnie na skuteczność płukania i sprzyja wzrostowi mikroorganizmów. Badanie z 2023 roku opublikowane w Czasopismo Innowacje w Farmaceutyce wykazało, że przepłukująca woda przekraczająca 0,5 CFU/mL zwiększa ryzyko zanieczyszczenia o 240%. Zalecane praktyki obejmują:

- Stosuj wodę odwróconej osmozy (RO) lub wodę uzdatnioną UV spełniającą normy ASTM Typ 1

- Testuj co tydzień pod kątem endotoksyn, pH i przewodności

- Filtruj wodę dopływającą do systemów CIP do ≤ 5 µm

W celu skutecznego usuwania biofilmu utrzymuj temperaturę wody powyżej 70°C (158°F) podczas cykli CIP, unikając uszkodzeń termicznych wrażliwych składników.

| Metoda oczyszczania wody | Redukcja mikroorganizmów | Częstotliwość konserwacji |

|---|---|---|

| Odwrócona osmoza | 99.9% | Kwartalna wymiana membran |

| Dezynfekcja UV | 99.6% | Roczna wymiana żarówek |

| Mikrofiltracja | 95% | Tygodniowe testy szczelności |

Kontrola jakości powietrza w celu ograniczenia zanieczyszczeń cząstkami

Cząstki unoszące się w powietrzu większe niż 0,5 mikrona stanowią zagrożenie dla sterylności produktu. Dane pokazują, że filtry HEPA-13 zmniejszają ilość cząstek w otoczeniu o 82%w obszarach produkcji kosmetyków. Aby utrzymać jakość powietrza:

- Osiągnąć czystość według klasy ISO 7 (< 352 000 cząstek/m³ dla ≤0,5 µm)

- Zainstalować osłony z przepływem laminarnym przy wlotach maszyn

- Utrzymać wilgotność w zakresie 35–50% RH aby zminimalizować skraplanie

Jeden międzynarodowy koncern farmaceutyczny zmniejszył liczbę incydentów wycofania produktów o 80%w 2022 roku po wdrożeniu monitoringu jakości powietrza w czasie rzeczywistym z licznikami cząstek i alarmami różnicowymi ciśnienia.

Spis treści

-

Zidentyfikuj kluczowe ryzyko zanieczyszczenia w maszynach do napełniania płynów

- Typowe źródła zanieczyszczeń w liniach napełniania kosmetyków

- Jak resztki i zanieczyszczenia krzyżowe wpływały na bezpieczeństwo produktu

- Identyfikacja punktów o wysokim ryzyku w procesie napełniania cieczami

- Rosnące trendy w zakresie wycofywania produktów z powodu zanieczyszczenia mikrobiologicznego

- Wdrażanie skutecznych protokołów czyszczenia i dezynfekcji dla maszyn do napełniania cieczami

- Wybór konstrukcji sprzętu higienicznego minimalizującej ryzyko zanieczyszczenia

- Zapewnij zgodność z normami GMP, FDA i przemysłowymi standardami sanitarnymi

- Kontrola czynników środowiskowych w strefach dozowania