Identifizieren Sie wichtige Kontaminationsrisiken bei Flüssigkeitsabfüllmaschinen

Häufige Quellen der Kontamination in kosmetischen Abfüllanlagen

Mikrobielles Wachstum durch stehende Produktreste, verschlissene Dichtungen, die Partikel freisetzen, und unzureichende Sterilisation zwischen Chargen sind die Hauptquellen für Kontaminationen. Feuchte Umgebungen in der Nähe von Flüssigkeitsabfüllmaschinen beschleunigen die Biofilmbildung, während unvollständige Clean-in-Place-(CIP)-Zyklen laut Sanitätsaudits aus dem Jahr 2023 18 % mehr Kontaminanten in den Düsen hinterlassen.

Wie Rückstände und Kreuzkontamination die Produktsicherheit beeinträchtigen

Restformeln in Ventilen und Transferleitungen führen zu Kreuzkontakt zwischen inkompatiblen Inhaltsstoffen, was häufig zum Abbau von Konservierungsstoffen führt. Partikel unter 50 µm können Standardfilter umgehen und bei jedem 200. Anwender allergische Reaktionen auslösen, wie berichtet wurde von Dermatology Times (2022).

Erfassung von Hochrisikopunkten im Flüssigkeitsabfüllprozess

Zu den kritischen Kontaminationszonen gehören:

- Produktberührungsoberflächen : Düsen, Trichter und Schlauchverbindungen

- Umgebungsausgesetzte Bereiche : Offene Füllkammern und Eintrittspunkte des Förderbandes

- Komponenten nach dem Prozess : Verschließstationen und Etikettieranleger

Ansteigende Trends bei Produktrückrufen aufgrund mikrobieller Kontamination

Ein Bericht der FDA aus dem Jahr 2022 ergab, dass 34 % der kosmetischen Rückrufe auf mikrobielle Kontaminationen zurückzuführen waren – ein Anstieg um 12 % seit 2019. Wasserbasierte Seren und natürliche Formulierungen wiesen 2,3-mal höhere Kontaminationsraten auf, hauptsächlich aufgrund reduzierter synthetischer Konservierungsstoffe (Journal of Cosmetic Science 2023).

Einführung effektiver Reinigungs- und Desinfektionsprotokolle für Flüssigfüllmaschinen

Die Kontaminationskontrolle erfordert drei bewährte Strategien: standardisierte Reinigungspläne, manuelle Demontage kritischer Teile und automatisierte CIP-Reinigungssysteme (Clean-in-Place). Eine Hygieneprüfung aus dem Jahr 2023 führte 90 % der mikrobiellen Kontaminationen auf unzureichend gereinigte Düsenbaugruppen und tote Zonen in Ventilen zurück.

Standardisierte, geplante Reinigungsverfahren für Füllanlagen

Einführung eines gestuften Reinigungsplans:

- Täglich : Spülen Sie alle produktberührenden Oberflächen mit Wasser über 70 °C und von der FDA zugelassenen Desinfektionsmitteln durch

- Wöchentlich : Gründliche Reinigung der Füllköpfe und Dichtungen mithilfe validierter Biofilm-Entferner

- Monatlich : Überprüfen Sie Edelstahloberflächen unter 10-facher Vergrößerung auf Muldenbildung oder Korrosion

Manuelle Reinigung kritischer Komponenten der Füllmaschine

Die Bediener sollten Ventile und Düsen täglich demontieren – insbesondere bei werkzeuglosen Konstruktionen – da 78 % der Kontaminationen in Spalten versteckt sind, die bei routinemäßigen Prüfungen nicht erkennbar sind. Reinigen Sie O-Ringe und Drehgelenke mit nicht-abrasiven Bürsten und ersetzen Sie verschlissene Dichtungen alle 300 Betriebsstunden.

Verwendung von CIP-Systemen (Clean-in-Place) zur automatisierten Desinfektion

CIP-Systeme reduzieren menschliche Fehler um 63 % (PMMI 2022), indem sie einen 4D-Zyklus (Reiniger, Säure, Spülen, Desinfektionsmittel) mit einer Strömungsgeschwindigkeit von 2,5 m/s zirkulieren lassen. Rüsten Sie CIP-Programme mit Trübungssensoren aus, um sicherzustellen, dass das Endspülwasser die Reinheitsstandards nach USP <1231> erfüllt.

Auswahl einer hygienischen Gerätekonstruktion zur Minimierung des Kontaminationsrisikos

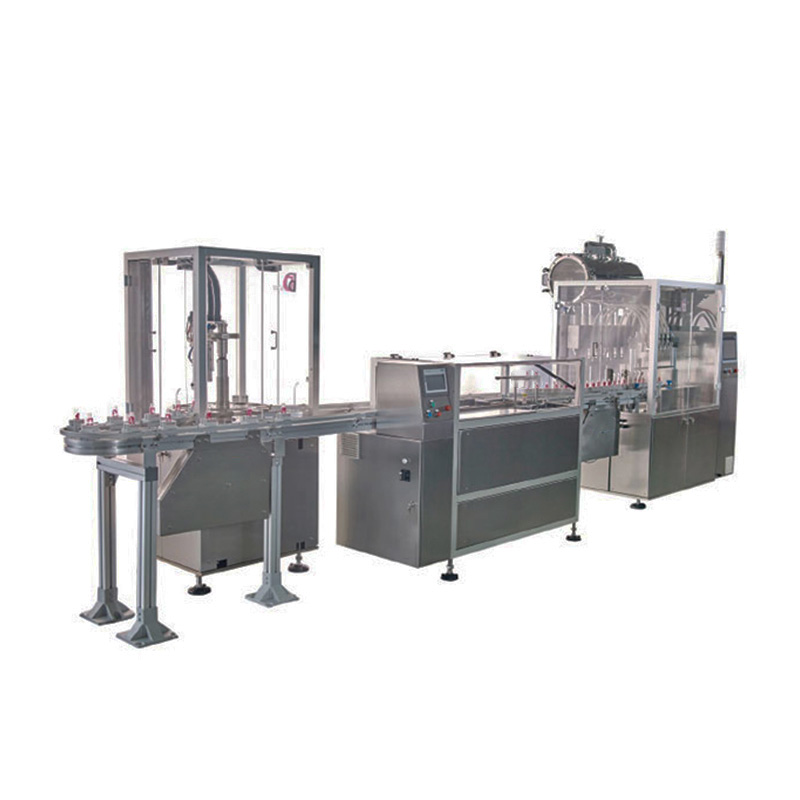

Wesentliche Merkmale der hygienischen Konstruktion von Flüssigkeitsfüllmaschinen

Moderne Maschinen, die zur Vermeidung von Kontaminationen konzipiert sind, verwenden glatte, nicht poröse Materialien wie Edelstahl 316L, die einer mikrobiellen Anhaftung und chemischen Abbau entgegenwirken. Branchendaten zeigen, dass eine Oberflächenrauheit unter 0,5 mm das mikrobielle Risiko im Vergleich zu strukturierten Oberflächen um 68 % senkt. Wesentliche Konstruktionsmerkmale umfassen:

- Abgerundete Ecken (∅3 mm) zur Vermeidung von Rückstandsbildung

- Vollständige CIP-Kompatibilität für automatisierte Reinigung

- Versiegelte Fugen, die das Eindringen von Schmierstoffen in Produktzonen verhindern

Auswahl von Geräten mit einfacher Demontage und Reinigbarkeit

Maschinen, die mehr als 60 Minuten für die Demontage benötigen, erhöhen das Kontaminationsrisiko aufgrund unvollständiger Reinigung um 42 % (FDA 2022). Bevorzugt sollten Modelle mit:

- Werkzeugfreiem Zugang zu Düsen, Ventilen und Dichtungen

- Farbkodierten Komponenten zur Vermeidung von Fehlbestückung

- Weniger als 25 Teilen in direkten Produktkontaktzonen

Fallstudie: Verringerung der Stillstandszeiten mit CIP-kompatiblen Füllmaschinen aus Edelstahl

Nachdem ein Kosmetikhersteller polymerbasierte Systeme durch CIP-fähige Edelstahlfüllstoffe ersetzt hatte, verringerte sich die ungeplante Stillstandszeit um 30 %. Die Modernisierung eliminierte manuelles Schrubben und erreichte bei Abstrichuntersuchungen nach der Reinigung eine Biofilmentfernung von 99,98 %, basierend auf Hygieneleistungsdaten.

Sicherstellung der Einhaltung von GMP-, FDA- und industriellen Hygienestandards

Kernanforderungen der GMP und FDA für die Flüssigabfüllung von Kosmetika

Hersteller müssen die aktuellen Anforderungen an gute Herstellungspraktiken (CGMP) einhalten, wie sie in den FDA-Vorschriften 21 CFR 700 bis 710 festgelegt sind. Diese Vorschriften verlangen im Wesentlichen saubere Anlagendesigns, ordnungsgemäße und wirksame Reinigungsprotokolle, die getestet und als effektiv erwiesen wurden, sowie geschultes Personal, das weiß, was es tut, um jegliche Kontamination durch Mikroben oder Chemikalien in Produkten zu verhindern. Die Ausrüstung selbst muss wiederholten Reinigungszyklen standhalten, ohne zu rosten oder hartnäckige Rückstände zu hinterlassen – ein Punkt, den die FDA in ihren Leitlinien ausdrücklich anspricht. Laut tatsächlichen Daten aus dem vergangenen Jahr war etwa jeder achte von der FDA veranlasste Produkt-Rückruf darauf zurückzuführen, dass Unternehmen diese Hygienestandards auf ihren Abfüllanlagen nicht ordnungsgemäß eingehalten hatten, was deutlich macht, wie entscheidend dieser Aspekt für die Aufrechterhaltung der Qualitätskontrolle ist.

Einhaltung behördlicher Standards für die Gerätehygiene (FDA, OSHA)

Die FDA legt Rückstandsgrenzwerte von ≤1 µg/cm² an Düsen, Ventilen und produktberührenden Oberflächen fest. OSHA gewährleistet die Arbeitssicherheit bei manuellen Reinigungsarbeiten. Automatisierte CIP-Systeme unterstützen die Einhaltung der Vorschriften beider Behörden. Anlagen müssen vierteljährlich Abstrichprüfungen durchführen und die Luftströmung überwachen, um die Partikelkonzentration in den Abfüllzonen unter 100.000 Partikeln/m³ zu halten.

Vorbereitung auf Audits: Dokumentation von Reinigungs- und Wartungsprotokollen

Auditbereite Anlagen führen digitale Aufzeichnungen über Reinigungspläne, Austausch von Teilen und Bedienerzertifizierungen. Die automatisierte Rückverfolgbarkeit reduziert Dokumentationsfehler um 63 % im Vergleich zu Papierprotokollen (Qualitätssicherungsbericht 2024). Zu den wichtigsten Unterlagen gehören CIP-Validierungsergebnisse, Protokolle der Desinfektionsmittelkonzentration sowie präventive Wartungspläne für Pumpen und Dichtungen.

Kontrolle der Umweltfaktoren in Abfüllbereichen

Sicherstellung der Wasserqualität für Spül- und CIP-Zyklen

Schlechte Wasserqualität beeinträchtigt die Wirksamkeit der Spülung und fördert das mikrobielle Wachstum. Eine Studie aus dem Jahr 2023 in der Zeitschrift für pharmazeutische Innovation zeigte, dass Spülwasser, das 0,5 KBE/mL übersteigt, das Kontaminationsrisiko erhöht um 240%. Empfohlene Verfahren beinhalten:

- Verwenden Sie umgekehrt osmotisches (RO) oder mit UV-Licht behandeltes Wasser, das den ASTM Typ-1-Standards entspricht

- Testen Sie wöchentlich auf Endotoxine, pH-Wert und Leitfähigkeit

- Filtern Sie das Wasser, das CIP-Systeme betritt, auf ≤ 5 µm

Zur wirksamen Entfernung von Biofilmen halten Sie die Wassertemperatur über 70 °C (158 °F) während CIP-Zyklen, um thermische Schäden an empfindlichen Inhaltsstoffen zu vermeiden.

| Wasserbehandlungsverfahren | Keimreduktion | Wartungshäufigkeit |

|---|---|---|

| Umkehrosmose | 99.9% | Vierteljährlicher Membranaustausch |

| UV-Desinfektion | 99.6% | Jährlicher Lampenaustausch |

| Mikrofiltration | 95% | Wöchentliche Integritätstests |

Luftqualitätsmanagement zur Verringerung der Partikelkontamination

In der Luft befindliche Partikel größer als 0,5 Mikrometer gefährden die Produktsterilität. Daten zeigen, dass HEPA-13-Filter die Umgebungspartikel in kosmetischen Produktionsbereichen um 82%reduzieren. Zur Sicherstellung der Luftqualität:

- Erreichen der Sauberkeitsklasse ISO 7 (< 352.000 Partikel/m³ für ≤0,5 µm)

- Laminar-Flow-Absaughauben an Maschineneingängen installieren

- Luftfeuchtigkeit zwischen 35–50 % relative Feuchte halten, um Kondensation zu minimieren

Ein multinationales Pharmaunternehmen hat Rückrufaktionen im Jahr 2022 um 80%reduziert, nachdem es ein Echtzeit-Luftqualitätsmonitoring mit Partikelzählern und Differenzdruckalarmen eingeführt hatte.

Inhaltsverzeichnis

- Identifizieren Sie wichtige Kontaminationsrisiken bei Flüssigkeitsabfüllmaschinen

- Einführung effektiver Reinigungs- und Desinfektionsprotokolle für Flüssigfüllmaschinen

- Auswahl einer hygienischen Gerätekonstruktion zur Minimierung des Kontaminationsrisikos

- Sicherstellung der Einhaltung von GMP-, FDA- und industriellen Hygienestandards

- Kontrolle der Umweltfaktoren in Abfüllbereichen