Identifikasi Risiko Kontaminasi Utama pada Mesin Pengisi Cairan

Sumber Umum Kontaminasi pada Lini Pengisian Kosmetik

Pertumbuhan mikroba dari residu produk yang stagnan, segel yang usang yang melepaskan partikel, dan sterilisasi yang tidak cukup antara batch adalah sumber kontaminasi utama. Lingkungan dengan kelembaban tinggi di dekat mesin pengisi cairan mempercepat pembentukan biofilm, sementara siklus pembersihan di tempat (CIP) yang tidak lengkap meninggalkan 18% lebih banyak kontaminan di nozel, menurut audit sanitasi 2023.

Bagaimana residu dan kontaminasi silang membahayakan keselamatan produk

Rumput formula dalam katup dan saluran transfer menyebabkan kontak silang antara bahan-bahan yang tidak kompatibel, sering menyebabkan kerusakan pengawet. Partikel di bawah 50μm dapat melewati filter standar dan memicu reaksi alergi pada 1 dari setiap 200 pengguna, seperti yang dilaporkan oleh Dermatology Times (2022).

Memetakan titik-titik berisiko tinggi dalam proses pengisian cairan

Zona kontaminasi kritis meliputi:

- Permukaan kontak produk : Nozzles, hoppers, dan simpang tabung

- Daerah paparan lingkungan : Kamar pengisian terbuka dan titik masuk konveyor

- Komponen pasca proses : Stasiun penutupan dan pelabelan

Tren Meningkatnya Penarikan Produk karena Kontaminasi Mikroba

Laporan FDA 2022 menemukan bahwa 34% penarikan produk kosmetik disebabkan oleh kontaminasi mikroba—peningkatan 12% sejak 2019. Serum berbasis air dan formulasi alami memiliki tingkat kontaminasi 2,3 kali lebih tinggi, terutama karena penggunaan bahan pengawet sintetis yang berkurang (Journal of Cosmetic Science 2023).

Terapkan Protokol Pembersihan dan Desinfeksi yang Efektif untuk Mesin Pengisi Cairan

Kontrol kontaminasi memerlukan tiga strategi terbukti: jadwal pembersihan standar, pembongkaran manual bagian-bagian kritis, dan sistem pembersihan otomatis di tempat (CIP). Audit kebersihan 2023 melacak 90% kontaminasi mikroba berasal dari perakitan nosel dan zona mati katup yang dibersihkan dengan buruk.

Prosedur Pembersihan Terjadwal Standar untuk Peralatan Pengisian

Adopsi jadwal pembersihan bertingkat:

- Setiap hari : Bilas semua permukaan yang bersentuhan dengan produk menggunakan air di atas 70°C dan desinfektan yang disetujui FDA

- Setiap minggu : Bersihkan kepala pengisi dan gasket secara mendalam menggunakan pembersih biofilm yang telah divalidasi

- Setiap bulan : Periksa permukaan stainless steel terhadap lubang (pitting) atau korosi di bawah pembesaran 10x

Pembersihan Manual Komponen Mesin Pengisi Kritis

Operator harus membongkar katup dan nosel setiap hari—terutama pada desain tanpa alat—karena 78% kontaminasi bersembunyi di celah yang tidak terdeteksi selama pemeriksaan rutin. Bersihkan cincin O dan sambungan putar dengan sikat non-abrasif serta ganti segel yang aus setiap 300 jam operasi.

Menggunakan Sistem Pembersihan-di-Tempat (CIP) untuk Sanitasi Otomatis

Sistem CIP mengurangi kesalahan manusia sebesar 63% (PMMI 2022), dengan mengalirkan siklus 4D (deterjen, asam, bilas, sanitizer) pada kecepatan aliran 2,5 m/s. Lengkapi program CIP dengan sensor kekeruhan untuk memastikan air bilasan akhir memenuhi standar kemurnian USP <1231>.

Pilih Desain Peralatan Sanitasi untuk Meminimalkan Risiko Kontaminasi

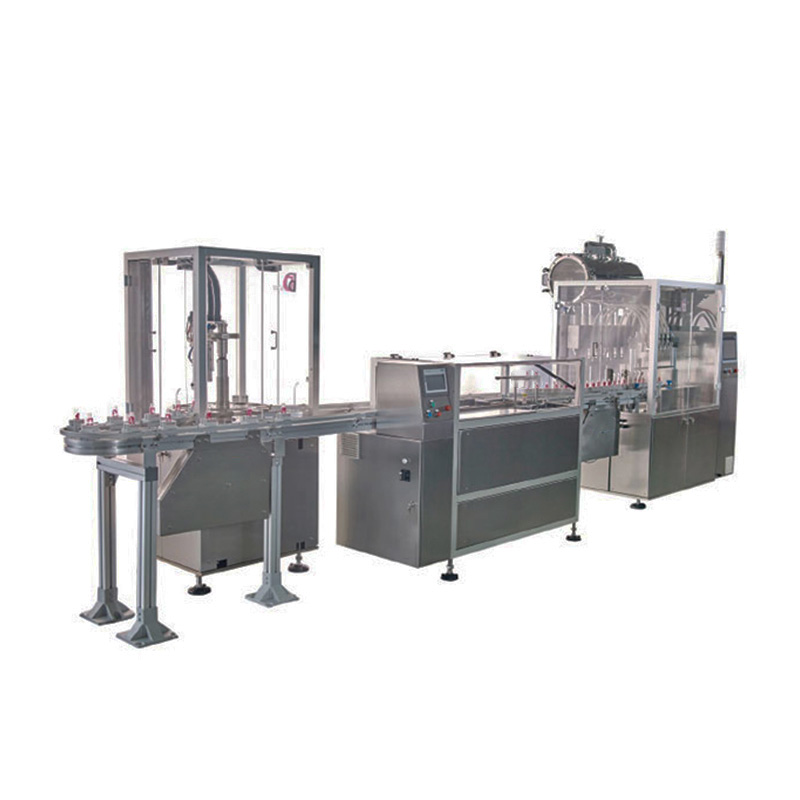

Fitur Utama Desain Mesin Pengisi Cairan Sanitasi

Mesin modern yang dirancang untuk pencegahan kontaminasi menggunakan bahan halus dan tidak berpori seperti baja tahan karat 316L, yang tahan terhadap adhesi mikroba dan degradasi kimia. Data industri menunjukkan bahwa kekasaran permukaan di bawah 0,5 mm mengurangi risiko mikroba sebesar 68% dibandingkan dengan permukaan bertekstur. Fitur desain penting meliputi:

- Sudut lengkung (Ø3mm) untuk mencegah penumpukan residu

- Kompatibilitas CIP penuh untuk sanitasi otomatis

- Sambungan tertutup yang mencegah perpindahan pelumas ke zona produk

Memilih Peralatan untuk Kemudahan Pembongkaran dan Kebersihan

Mesin yang membutuhkan waktu lebih dari 60 menit untuk pembongkaran meningkatkan risiko kontaminasi sebesar 42% karena pembersihan yang tidak lengkap (FDA 2022). Utamakan model dengan:

- Akses tanpa alat ke nozzle, katup, dan segel

- Komponen yang diberi kode warna untuk menghindari kesalahan perakitan

- Kurang dari 25 komponen di zona kontak langsung dengan produk

Studi Kasus: Mengurangi Downtime dengan Mesin Pengisi Baja Tahan Karat yang Kompatibel dengan CIP

Setelah mengganti sistem berbasis polimer dengan pengisi stainless steel yang siap CIP, produsen kosmetik berhasil mengurangi downtime tak terencana sebesar 30%. Peningkatan ini menghilangkan kebutuhan pembersihan manual dan mencapai penghapusan biofilm sebanyak 99,98% dalam tes usap setelah pembersihan, berdasarkan data kinerja higienis.

Pastikan Kepatuhan terhadap Standar GMP, FDA, dan Sanitasi Industri

Persyaratan Inti GMP dan FDA untuk Pengisian Cairan Kosmetik

Produsen harus mematuhi Praktik Produksi yang Baik Saat Ini (CGMP) sebagaimana diatur dalam peraturan FDA 21 CFR 700 hingga 710. Aturan ini pada dasarnya mengharuskan desain fasilitas yang bersih, protokol pembersihan yang tepat dan telah diuji serta terbukti efektif, serta staf yang kompeten untuk mencegah kontaminasi mikroba atau bahan kimia masuk ke dalam produk. Peralatan itu sendiri harus tahan terhadap siklus pembersihan yang terus-menerus tanpa berkarat atau meninggalkan residu yang sulit dihilangkan, sesuatu yang secara khusus dibahas oleh FDA dalam panduan mereka. Berdasarkan data aktual tahun lalu, sekitar satu dari delapan penarikan produk yang diberlakukan oleh FDA disebabkan oleh perusahaan yang tidak mematuhi standar sanitasi ini dengan benar pada jalur pengisian mereka, yang menunjukkan betapa pentingnya aspek ini dalam menjaga kontrol kualitas.

Memenuhi Standar Regulasi untuk Sanitasi Peralatan (FDA, OSHA)

FDA menetapkan batas residu maksimal ≤1 µg/cm² pada nozzle, katup, dan permukaan yang bersentuhan dengan produk. OSHA memastikan keselamatan pekerja selama tugas pembersihan manual. Sistem CIP otomatis mendukung kepatuhan terhadap kedua lembaga tersebut. Fasilitas harus melakukan pengujian usap setiap kuartal dan memantau aliran udara untuk menjaga tingkat partikel di bawah 100.000 partikel/m³ di zona pengisian.

Mempersiapkan Audit: Mendokumentasikan Catatan Pembersihan dan Pemeliharaan

Fasilitas yang siap audit menyimpan catatan digital jadwal pembersihan, penggantian suku cadang, dan sertifikasi operator. Pelacakan otomatis mengurangi kesalahan dokumentasi sebesar 63% dibandingkan catatan kertas (Laporan Jaminan Kualitas 2024). Dokumen utama meliputi hasil validasi CIP, catatan konsentrasi desinfektan, serta jadwal pemeliharaan preventif untuk pompa dan segel.

Kendalikan Faktor Lingkungan di Area Pengisian

Menjaga Kualitas Air untuk Siklus Bilas dan CIP

Kualitas air yang buruk mengurangi efektivitas pembilasan dan mendorong pertumbuhan mikroba. Sebuah studi tahun 2023 di bidang Jurnal Inovasi Farmasi menunjukkan bahwa air bilasan yang melebihi 0,5 CFU/mL meningkatkan risiko kontaminasi sebesar 240%. Praktik terbaik meliputi:

- Gunakan air hasil reverse osmosis (RO) atau air yang diberi perlakuan UV sesuai standar ASTM Tipe 1

- Uji secara mingguan untuk endotoksin, pH, dan konduktivitas

- Saring air yang masuk ke sistem CIP hingga ≤ 5 µm

Untuk pengangkatan biofilm yang efektif, pertahankan suhu air di atas 70°C (158°F) selama siklus CIP, menghindari kerusakan termal pada bahan-bahan sensitif.

| Metode Pengolahan Air | Pengurangan Mikroba | Frekuensi Pemeliharaan |

|---|---|---|

| Reverse osmosis | 99.9% | Penggantian membran setiap kuartal |

| Disinfeksi UV | 99.6% | Penggantian bohlam tahunan |

| Mikrofiltrasi | 95% | Uji integritas mingguan |

Mengelola Kualitas Udara untuk Mengurangi Kontaminasi Partikel

Partikel udara yang lebih besar dari 0,5 mikron mengancam sterilitas produk. Data menunjukkan filter HEPA-13 mengurangi partikel di lingkungan sebesar 82%di area produksi kosmetik. Untuk menjaga kualitas udara:

- Mencapai kebersihan Kelas ISO 7 (< 352.000 partikel/m³ untuk ≤0,5 µm)

- Pasang hood aliran udara laminar di inlet mesin

- Jaga kelembapan antara 35–50% RH untuk meminimalkan kondensasi

Satu perusahaan farmasi multinasional mengurangi insiden penarikan kembali oleh 80%pada tahun 2022 setelah menerapkan pemantauan kualitas udara secara real-time dengan penghitung partikel dan alarm tekanan diferensial.

Daftar Isi

- Identifikasi Risiko Kontaminasi Utama pada Mesin Pengisi Cairan

- Terapkan Protokol Pembersihan dan Desinfeksi yang Efektif untuk Mesin Pengisi Cairan

- Pilih Desain Peralatan Sanitasi untuk Meminimalkan Risiko Kontaminasi

- Pastikan Kepatuhan terhadap Standar GMP, FDA, dan Sanitasi Industri

- Kendalikan Faktor Lingkungan di Area Pengisian